一种低含锂电解铝大修渣富集提锂和制备氟化铝的方法与流程

本发明涉及废弃物资源化,具体涉及一种低含锂电解铝大修渣富集提锂和制备氟化铝的方法。

背景技术:

1、电解铝行业每年都有大量的废渣产生,包含炭渣和大修渣(废旧阴极、电解槽帮衬、耐火砖等),由于电解铝所用原料氧化铝含有微量的锂元素,加之电解铝生产过程需要加入一定量的锂电解质,引入的锂元素逐渐富集,由此使电解铝大修渣含有锂元素。通常情况下,大修渣中锂含量为0.2-2.5%之间,具有较高的元素分离回收价值。此外,如能综合回收利用大修渣中的氟、铝等有价元素,对于提高大修渣资源综合利用率、促进电解铝行业可持续发展、构建我国循环经济具有重要意义。

2、中国专利申请cn115959689a公开了一种从大修渣、炭渣中富集提取锂盐的方法,主要通过对大修渣进行加压碱浸得到大修渣浸出液,对炭渣进行铝盐浸出得到炭渣浸出液,将大修渣浸出液和炭渣浸出液混合中和沉淀并除铁脱硅后富集和提取锂。该方法涉及到两种浸出液,工艺流程较为复杂。

3、中国专利申请cn116770097a公开了一种利用铝电解槽大修渣协同提锂的方法,主要是将包含铝电解槽大修渣、锂辉石精矿、固氟剂和粘结剂的原料混合制球团后进行焙烧反应,得到活化锂辉石;将所述活化锂辉石通过酸浸出反应,得到含锂浸出液用于回收锂。该方法涉及将大修渣与锂辉石协同高温焙烧等处理,能耗较高,且没有综合利用大修渣中的其它有价资源。

4、中国专利申请cn113718107a公开了一种从富锂电解质中高效提锂和制备氟化铝的方法,主要通过浓硫酸熟化挥发生成的hf气体脱尘后直接与负载铝的有机相接触制备无水alf3,再对溶液深度净化后富集和提取锂。该专利使用有机萃取剂对铝等元素进行萃取,安全性较低,成本较高。且该发明主要用于处理富锂电解质,对于锂含量较低的大修渣,若采用同样的方法,浸出率难以保证。

5、可见,现有技术在对于电解铝渣的利用中没有考虑如何提高低锂含量的废渣中锂的浸出率,对大修渣中的其它有价元素实现资源化利用的方案研究较少。因此,提高低锂含量的大修渣中锂的浸出率,解决铝工业环保难题的同时,有助于缓解新能源快速发展带来和锂资源压力。此外,利用大修渣中的氟、铝等资源制备氟化铝不仅实现了有价资源的综合回收循环利用,还能减轻传统氟化铝生产过程中对萤石等战略性资源的依赖。

技术实现思路

1、针对现有技术的不足,本发明旨在提供一种低含锂电解铝大修渣富集提锂和制备氟化铝的方法。

2、为了实现上述目的,本发明采用如下技术方案:

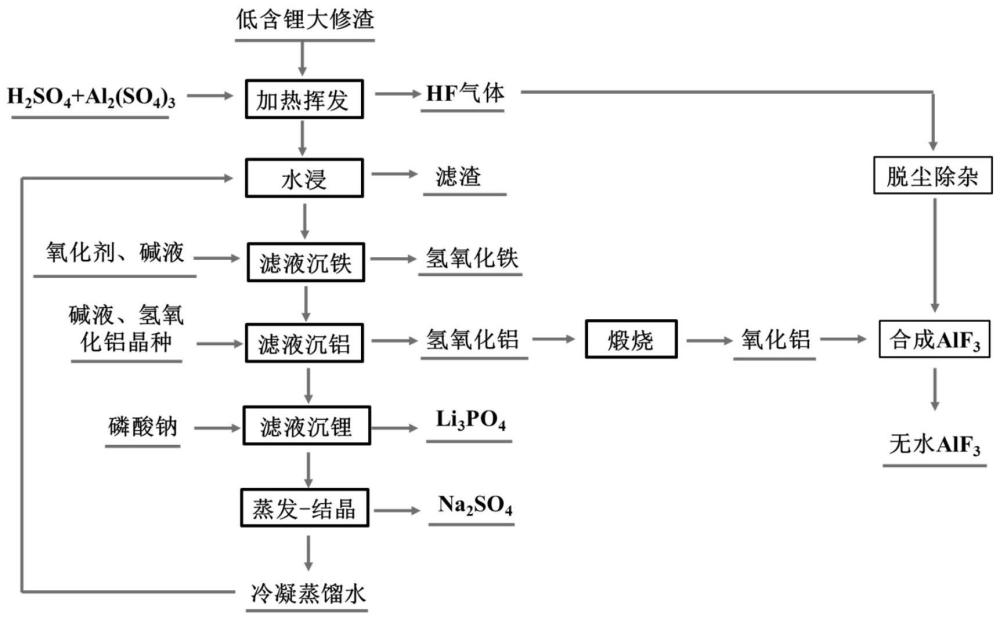

3、一种低含锂电解铝大修渣富集提锂和制备氟化铝的方法,包括如下步骤:

4、s1、将大修渣与硫酸溶液和硫酸铝混合,加热得到氟化氢气体和脱氟料;

5、需要说明的是,大修渣和硫酸、硫酸铝混合后,生成金属硫酸盐li2so4、na2so4、al2(so4)3和fe2(so4)3,硫酸铝的作用是将结合在冰晶石中的锂释放出来,提高锂的资源回收率。硫酸和硫酸铝浸出过程反应原理如下:

6、2lif+h2so4→li2so4+2hf↑;

7、li2o+h2o→2lioh;

8、2lioh+h2so4=li2so4+h2o;

9、li2c2+2h2o=2lioh+c2h2;

10、2lioh+h2so4=li2so4+h2o;

11、al2(so4)3+2na3alf6=3na2so4+4alf3

12、s2、将步骤s1所得的脱氟料加入到溶剂中,混合搅拌,过滤得到一次滤液和滤渣;

13、s3、向步骤s2所得的一次滤液中加入氧化剂,再加入碱性溶液调节ph值,过滤得到氢氧化铁沉淀和二次滤液;

14、s4、向步骤s3所得的二次滤液中加入碱性溶液调节ph,再加入氢氧化铝作为晶种,诱导析出氢氧化铝晶体,过滤得到三次滤液和氢氧化铝晶体;

15、s5、向步骤s4所得的三次滤液中加入碱性溶液调节ph后,加入磷酸盐混合沉锂,过滤得到磷酸锂和四次滤液;

16、需要说明的是,沉锂过程所发生的化学反应如下:

17、3li++na3po4=li3po4↓+3na+

18、s6、利用步骤s4得到的氢氧化铝煅烧制备氧化铝,然后将步骤s1得到的氟化氢气体除杂净化后通入氧化铝中,与氧化铝发生气固流化反应生成无水氟化铝产品;

19、s7、将步骤s5得到的四次滤液蒸发结晶生成硫酸钠晶体,蒸馏水冷却后返回步骤s2中作为溶剂回用。

20、进一步地,步骤s1中,硫酸溶液的质量分数大于或等于98%。

21、进一步地,步骤s1中,所述大修渣、硫酸溶液和硫酸铝的质量比为1:0.2-2:0.05-0.5。

22、进一步地,步骤s1中,加热的温度为150-300℃,加热的时间为0.5-8h。

23、进一步地,步骤s2中,所述溶剂为水,所述脱氟料与溶剂的固液比为1g:5-10ml;混合搅拌的温度为20-80℃,混合搅拌速度为400-550rpm,混合搅拌时间为0.5-2h。

24、进一步地,步骤s3中,所述氧化剂为h2o2,所述氧化剂与步骤s1所述大修渣的质量比为0.002-0.1:1;所述碱性溶液为naoh或na2co3溶液,加入碱性溶液调节ph值至3.0-4.0。

25、进一步地,步骤s4中,碱性溶液为naoh或na2co3溶液,加入碱性溶液调节ph值至8.5-10;作为晶种的氢氧化铝与二次滤液的固液比为10-50g:1l,粒度为100nm-50μm。

26、进一步地,步骤s5中,所述碱性溶液为naoh或na2co3溶液,加入碱性溶液调节ph值至10-12.5;所述磷酸盐为磷酸钠,磷酸钠的磷酸根和锂离子摩尔比为0.3~0.5:1,沉锂温度为80~100℃,沉锂时间为1~4h。

27、进一步地,步骤s6中,氢氧化铝煅烧制备氧化铝的温度为1000-1100℃,煅烧时间为1-4h。

28、进一步地,步骤s6中,所述氟化氢气体和氧化铝的用量比为1.3-2.0l:1g,反应时间为0.2-2h。

29、本发明的有益效果在于:本发明通过浓硫酸和硫酸铝与大修渣的混合反应,使大修渣中的不可溶性含锂物质充分释放出来,提高锂的浸出率,达到充分回收锂的目的。此外,挥发生成的hf气体脱尘除杂后与氧化铝制备无水alf3,与现有湿法生产氟化铝相比,合成无水alf3纯度高,产品粒度可控,适宜返回电解槽作为添加剂使用,因此具有较高的经济效益。本发明通过氢氧化铝吸附和脱附的方式富集锂,杂质元素含量低,产品纯度高,且生产过程流程简单,加入物料少,充分回收锂、氟、铝等资源的同时,不产生新的污染。

技术特征:

1.一种低含锂电解铝大修渣富集提锂和制备氟化铝的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,硫酸溶液的质量分数大于或等于98%。

3.根据权利要求1所述的方法,其特征在于,步骤s1中,所述大修渣、硫酸溶液和硫酸铝的质量比为1:0.2-2:0.05-0.5。

4.根据权利要求1所述的方法,其特征在于,步骤s1中,加热的温度为150-300℃,加热的时间为0.5-8h。

5.根据权利要求1所述的方法,其特征在于,步骤s2中,所述溶剂为水,所述脱氟料与溶剂的固液比为1g:5-10ml;混合搅拌的温度为20-80℃,混合搅拌速度为400-550rpm,混合搅拌时间为0.5-2h。

6.根据权利要求1所述的方法,其特征在于,步骤s3中,所述氧化剂为h2o2,所述氧化剂与步骤s1中所述大修渣的质量比为0.002-0.1:1;所述碱性溶液为naoh或na2co3溶液,加入碱性溶液调节ph值至3.0-4.0。

7.根据权利要求1所述的方法,其特征在于,步骤s4中,碱性溶液为naoh或na2co3溶液,加入碱性溶液调节ph值至8.5-10;作为晶种的氢氧化铝与二次滤液的固液比为10-50g:1l,粒度为100nm-50μm。

8.根据权利要求1所述的方法,其特征在于,步骤s5中,所述碱性溶液为naoh或na2co3溶液,加入碱性溶液调节ph值至10-12.5;所述磷酸盐为磷酸钠,磷酸钠的磷酸根和锂离子摩尔比为0.3~0.5:1,沉锂温度为80~100℃,沉锂时间为1~4h。

9.根据权利要求1所述的方法,其特征在于,步骤s6中,氢氧化铝煅烧制备氧化铝的温度为1000-1100℃,煅烧时间为1-4h。

10.根据权利要求1所述的方法,其特征在于,步骤s6中,所述氟化氢气体和氧化铝的用量比为1.3-2.0l:1g,反应时间为0.2-2h。

技术总结

本发明公开了一种低含锂电解铝大修渣富集提锂和制备氟化铝的方法,通过浓硫酸和硫酸铝与大修渣的混合反应,使大修渣中的不可溶性含锂物质充分释放出来,提高锂的浸出率,达到充分回收锂的目的。此外,挥发生成的HF气体脱尘除杂后与氧化铝制备无水AlF<subgt;3</subgt;,与现有湿法生产氟化铝相比,合成无水AlF<subgt;3</subgt;纯度高,产品粒度可控,适宜返回电解槽作为添加剂使用,因此具有较高的经济效益。本发明通过氢氧化铝吸附和脱附的方式富集锂,杂质元素含量低,产品纯度高,且生产过程流程简单,加入物料少,充分回收锂、氟、铝等资源的同时,不产生新的污染。

技术研发人员:王丹琴,练以诚,刘万超,刘秀,武明,周金猛,闫飞飞,余伟奇

受保护的技术使用者:中铝环保节能集团有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!