一种熔盐氯化收尘渣的处理方法与流程

本发明涉及资源综合利用,尤其涉及一种熔盐氯化收尘渣的处理方法。

背景技术:

1、目前,冶金行业中生产四氯化钛主要采用熔盐氯化法与沸腾氯化法,这两种生产方法不可避免的产生大量的氯化收尘渣;根据开始实施的《一般工业固体废物贮存和填埋污染控制标准》gb18599-2020其可溶解盐填埋要求<2%,而氯化收尘渣中可溶性盐接近80%,因此,氯化收尘渣必须要进行资源化处理。

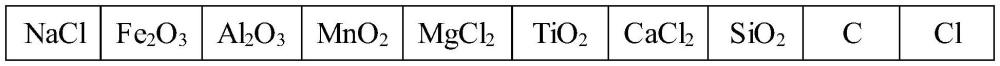

2、氯化收尘渣的主要成分是fecl3、alcl3、tio2、nacl和c等,还含有少量的mncl2、cacl2和mgcl2等。公开号为cn114377860a的中国专利申请提供了氯化法钛白粉氯化收尘渣资源化利用方法与流程,该专利将氯化收尘渣采用湿法浸出工艺,先将收尘渣中金属可溶盐部分溶解,剩下不溶部分打浆加入浮选剂通过浮选流程选出含钛矿物在用于电炉冶炼生产钛渣,该专利过程复杂,增加了氯化收尘渣资源化处理的难度。

技术实现思路

1、本发明解决的技术问题在于提供一种熔盐氯化收尘渣的处理方法,本申请提供的处理方法可实现nacl的回收,且回收率高。

2、有鉴于此,本申请提供了一种熔盐氯化收尘渣的处理方法,包括以下步骤:

3、a)将氯化收尘渣进行氧化煅烧,得到煅烧残渣;

4、b)将所述煅烧残渣和水混合后进行打浆,过滤后得到滤渣和滤液;

5、c)将所述铝液采用碳酸盐进行除杂,得到nacl盐水。

6、优选的,所述氧化煅烧在氧气或空气中煅烧。

7、优选的,所述煅烧的温度为350~1000℃,时间为1~6h。

8、优选的,所述煅烧的温度为400~800℃,时间为2~5h。

9、优选的,所述煅烧后还得到煅烧尾气,所述煅烧尾气经过水洗、碱洗后利用碱液或石灰乳吸收。

10、优选的,所述煅烧残渣和所述水的质量比为1:(1~5),所述打浆的次数为3~5次。

11、优选的,所述碳酸盐为碳酸钠。

12、优选的,所述煅烧的方法具体为:

13、将氯化收尘渣破碎,将破碎后的收尘渣放入回转窑中,再通入氧气或空气,煅烧后得到煅烧残渣。

14、优选的,所述破碎后的收尘渣的直径≤2cm,所述氧气或空气的流速≥1l/min。

15、优选的,所述滤渣中可溶性盐的含量<2%;所述nacl的回收率≥98%。

16、本申请提供了一种熔盐氯化收尘渣的处理方法,其首先将氯化收尘渣进行氧化煅烧,以将其中的fecl3、alcl3、mncl2转化为氧化物,再进行打浆脱氯,过滤后得到残渣和滤液,实现氧化物tio2、fe2o3、al2o3、mno2和氯化物nacl、cacl2、mgcl2的分离,最后利用碳酸盐除杂,得到nacl盐水。因此,本申请提供的熔盐氯化收尘渣采用氧化煅烧工艺进行初步脱氯处理,煅烧后的收尘渣通过水洗脱氯即可填埋处理,得到的nacl、mgcl2、cacl2滤液加入碳酸盐除杂,回收nacl,且nacl回收率高,提高了资源利用率。

技术特征:

1.一种熔盐氯化收尘渣的处理方法,包括以下步骤:

2.根据权利要求1所述的处理方法,其特征在于,所述氧化煅烧在氧气或空气中煅烧。

3.根据权利要求1所述的处理方法,其特征在于,所述煅烧的温度为350~1000℃,时间为1~6h。

4.根据权利要求1或3所述的处理方法,其特征在于,所述煅烧的温度为400~800℃,时间为2~5h。

5.根据权利要求1所述的处理方法,其特征在于,所述煅烧后还得到煅烧尾气,所述煅烧尾气经过水洗、碱洗后利用碱液或石灰乳吸收。

6.根据权利要求1所述的处理方法,其特征在于,所述煅烧残渣和所述水的质量比为1:(1~5),所述打浆的次数为3~5次。

7.根据权利要求1所述的处理方法,其特征在于,所述碳酸盐为碳酸钠。

8.根据权利要求1所述的处理方法,其特征在于,所述煅烧的方法具体为:

9.根据权利要求8所述的处理方法,其特征在于,所述破碎后的收尘渣的直径≤2cm,所述氧气或空气的流速≥1l/min。

10.根据权利要求1所述的处理方法,其特征在于,所述滤渣中可溶性盐的含量<2%;所述nacl的回收率≥98%。

技术总结

本发明提供了一种熔盐氯化收尘渣的处理方法,包括以下步骤:A)将氯化收尘渣进行氧化煅烧,得到煅烧残渣;B)将所述煅烧残渣和水混合后进行打浆,过滤后得到滤渣和滤液;C)将所述铝液采用碳酸盐进行除杂,得到NaCl盐水。本申请提供了一种熔盐氯化收尘渣的处理方法,其采用氧化煅烧工艺,将收尘渣中FeCl2、AlCl3、MnCl2等氯化物煅烧氧化为Fe2O3、Al2O3、MnO2,煅烧后的收尘渣再打浆水洗继续脱除NaCl、MgCl2、CaCl2,得到的残渣(干基)中Cl离子含量<0.3%,其可溶盐含量<1%,可做固废填埋,而浸出液可加入碳酸盐除杂后得到氯化钠盐水,回收NaCl提高资源利用率。

技术研发人员:张衡,刘昌林,张小龙,于云涛

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!