一种水泥联合粉磨系统的制作方法

本技术涉及水泥磨粉,具体涉及一种水泥联合粉磨系统。

背景技术:

1、水泥粉磨是水泥制造的最后工序,其主要功能在于将水泥熟料(及缓凝剂、性能调节材料等)粉磨至适宜的粒度(以细度、比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速率,满足水泥浆体凝结,硬化要求。

2、现有的水泥粉磨设备,原料下料进入磨粉组件间时仅通过自身的重力作用进行下料,下料速率较慢,且一些还没被完全研磨的原料也会被排出,这种研磨方式研磨出来的水泥粉质量低,工作效率低。

技术实现思路

1、本实用新型提供了一种水泥联合粉磨系统,解决了以上所述的技术问题。

2、本实用新型解决上述技术问题的方案如下:

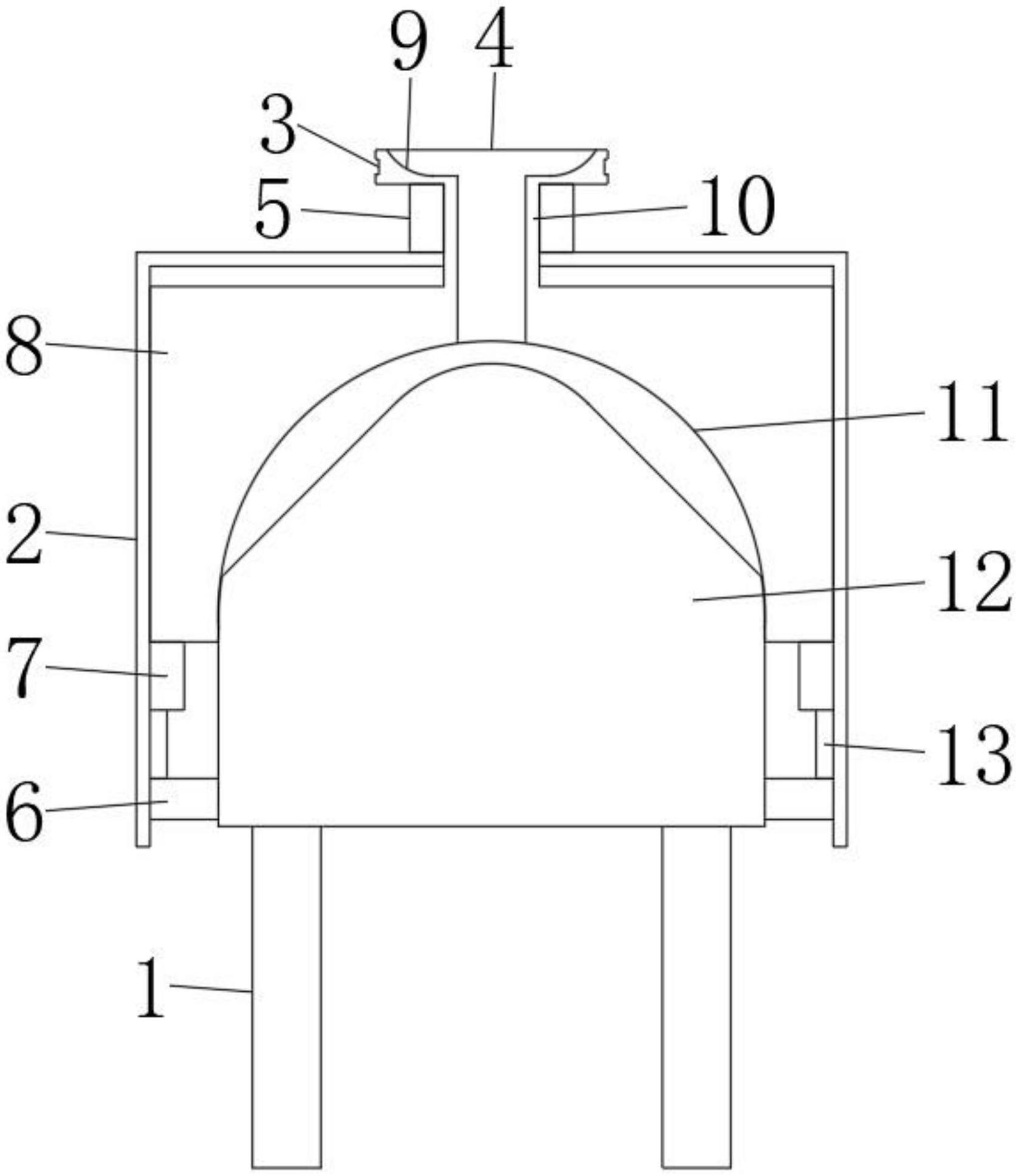

3、一种水泥联合粉磨系统,包括外壳、下料斗、第一磨盘和第二磨盘,所述第二磨盘的底端设有支撑柱,所述第二磨盘的外侧焊接有连接板,所述第二磨盘通过连接板连接有外壳,所述外壳内位于连接板的上方焊接有补强支撑板,所述补强支撑板的上方安装有第二推力轴承,所述外壳内通过第二推力轴承转动安装有第一磨盘,所述第一磨盘的内部开设有容纳槽,所述第一磨盘的顶端通过下料管连接有下料斗,所述外壳的顶端安装有第一推力轴承,所述下料斗通过第一推力轴承转动安装在外壳的顶端。

4、本实用新型的有益效果是:在使用时,使用者通过吊装根据将外壳内的第一磨盘向上提拉,之后使用者将原料加入下料斗内,通过下料斗的导料槽通入容纳槽内,之后原料通过第二磨导向均匀洒落,之后使用者将吊装的第一磨盘放下,使第一磨盘通过自身的重力对原料进行挤压,增加原料与第一磨盘、第二磨盘之间的摩擦力,进而增加原料的磨粉效率,之后使用者将下料斗通过齿槽和同步带与外部动力装置传动连接,通过外部动力装置带动第一磨盘转动,进而使第一磨盘和第二磨盘相互配合对原料进行磨粉,且由于原料被第一磨盘压缩,进而使原料收到挤压,达到增加原料的出料效率的效果。

5、在上述技术方案的基础上,本实用新型还可以做如下改进。

6、进一步,所述下料斗内开设有导料槽,所述导料槽通过下料管与容纳槽连通。

7、采用上述进一步方案的有益效果是:通过导料槽对原料下料时进行导料。

8、进一步,所述容纳槽为拱形,且所述第二磨盘为锥形,所述容纳槽与第二磨盘大小相适配。

9、采用上述进一步方案的有益效果是:增加第一磨盘和第二磨盘之间的原料容纳量。

10、进一步,所述补强支撑板和连接板在外壳与第二磨盘之间均匀分布。

11、采用上述进一步方案的有益效果是:通过补强支撑板和连接板对第一磨盘进行支撑。

12、进一步,所述下料斗上开设有齿槽,所述下料斗通过齿槽和同步带与外部动力装置传动连接。

13、采用上述进一步方案的有益效果是:便于通过外部动力装置提供磨粉动力。

14、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。本实用新型的具体实施方式由以下实施例及其附图详细给出。

技术特征:

1.一种水泥联合粉磨系统,其特征在于:包括外壳(2)、下料斗(4)、第一磨盘(8)和第二磨盘(12),所述第二磨盘(12)的底端设有支撑柱(1),所述第二磨盘(12)的外侧焊接有连接板(6),所述第二磨盘(12)通过连接板(6)连接有外壳(2),所述外壳(2)内位于连接板(6)的上方焊接有补强支撑板(13),所述补强支撑板(13)的上方安装有第二推力轴承(7),所述外壳(2)内通过第二推力轴承(7)转动安装有第一磨盘(8),所述第一磨盘(8)的内部开设有容纳槽(11),所述第一磨盘(8)的顶端通过下料管(10)连接有下料斗(4),所述外壳(2)的顶端安装有第一推力轴承(5),所述下料斗(4)通过第一推力轴承(5)转动安装在外壳(2)的顶端。

2.根据权利要求1所述一种水泥联合粉磨系统,其特征在于:所述下料斗(4)内开设有导料槽(9),所述导料槽(9)通过下料管(10)与容纳槽(11)连通。

3.根据权利要求1所述一种水泥联合粉磨系统,其特征在于:所述容纳槽(11)为拱形,且所述第二磨盘(12)为锥形,所述容纳槽(11)与第二磨盘(12)大小相适配。

4.根据权利要求1所述一种水泥联合粉磨系统,其特征在于:所述补强支撑板(13)和连接板(6)在外壳(2)与第二磨盘(12)之间均匀分布。

5.根据权利要求1所述一种水泥联合粉磨系统,其特征在于:所述下料斗(4)上开设有齿槽(3),所述下料斗(4)通过齿槽(3)和同步带与外部动力装置传动连接。

技术总结

本技术涉及水泥磨粉技术领域,尤其涉及一种水泥联合粉磨系统。其技术方案包括:所述第二磨盘的底端设有支撑柱,所述第二磨盘的外侧焊接有连接板,所述第二磨盘通过连接板连接有外壳,所述外壳内位于连接板的上方焊接有补强支撑板,所述补强支撑板的上方安装有第二推力轴承,所述外壳内通过第二推力轴承转动安装有第一磨盘,所述第一磨盘的内部开设有容纳槽,所述第一磨盘的顶端通过下料管连接有下料斗,所述外壳的顶端安装有第一推力轴承,所述下料斗通过第一推力轴承转动安装在外壳的顶端。本技术结构简单,在进行磨粉时,通过密封组件的自身重力挤压原料,使原料研磨效果更好,且研磨时的下料效率更高。

技术研发人员:张齐,周远林

受保护的技术使用者:邻水红狮水泥有限公司

技术研发日:20230109

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!