基于碳中和的烟道气全资源化综合利用耦合循环系统的制作方法

本技术涉及环保化工,具体涉及基于碳中和的烟道气全资源化综合利用耦合循环系统。

背景技术:

1、烟道气包括且不限于石油、石蜡、煤炭、生物质、生活垃圾作为能源燃料燃烧或石油、石蜡、煤炭、生物质、生活垃圾作为原材料生产化工产品或工业生产或石灰石煅烧过程中由烟道或烟囱排出的对环境有污染的气态物质。烟道气的组成也非常复杂,以燃煤或生物质发电为例,气体成分主要有粉尘(烟尘)、氮气(n2)、碳氧化物(co、co2)、硫氧化物(so2、so3)、氮氧化物(no、no2)、硫化氢(h2s)、氩气(ar)、有机质(碳氢化合物)等。

2、而上述烟道气所含物质中,除氮气、氩气基本无毒害外,其余物质排入大气,均会对环境造成严重危害。其中氮气是合成氨的主要原料,氮肥的生产离不开氮气。由于其本身化学性质稳定,因此也是良好的保护气体,若排入大气,则是对资源的巨大浪费;氩气是一种化学性质很稳定的惰性气体,也是工业上应用很广的稀有气体,在飞机制造、造船、原子能工业和机械工业部门,对特殊金属,例如铝、镁、铜及其合金和不锈钢在焊接时,往往用氩作为焊接保护气,防止焊接件被空气氧化或氮化。此外,对钛、锆、锗等特殊金属的冶炼,以及电子工业中也需要用氩作保护气。因此,氩气排入大气也是对资源的巨大浪费。所以建立基于碳中和的脱除烟道气中粉尘(烟尘)、二氧化碳、硫氧化物、氮氧化物,并将氩气、氮气分离利用的烟道气全资源化综合利用耦合循环系统具有十分重要的意义。

技术实现思路

1、本实用新型的目的是为了克服现有技术中存在的问题,提供基于碳中和的烟道气全资源化综合利用耦合循环系统。

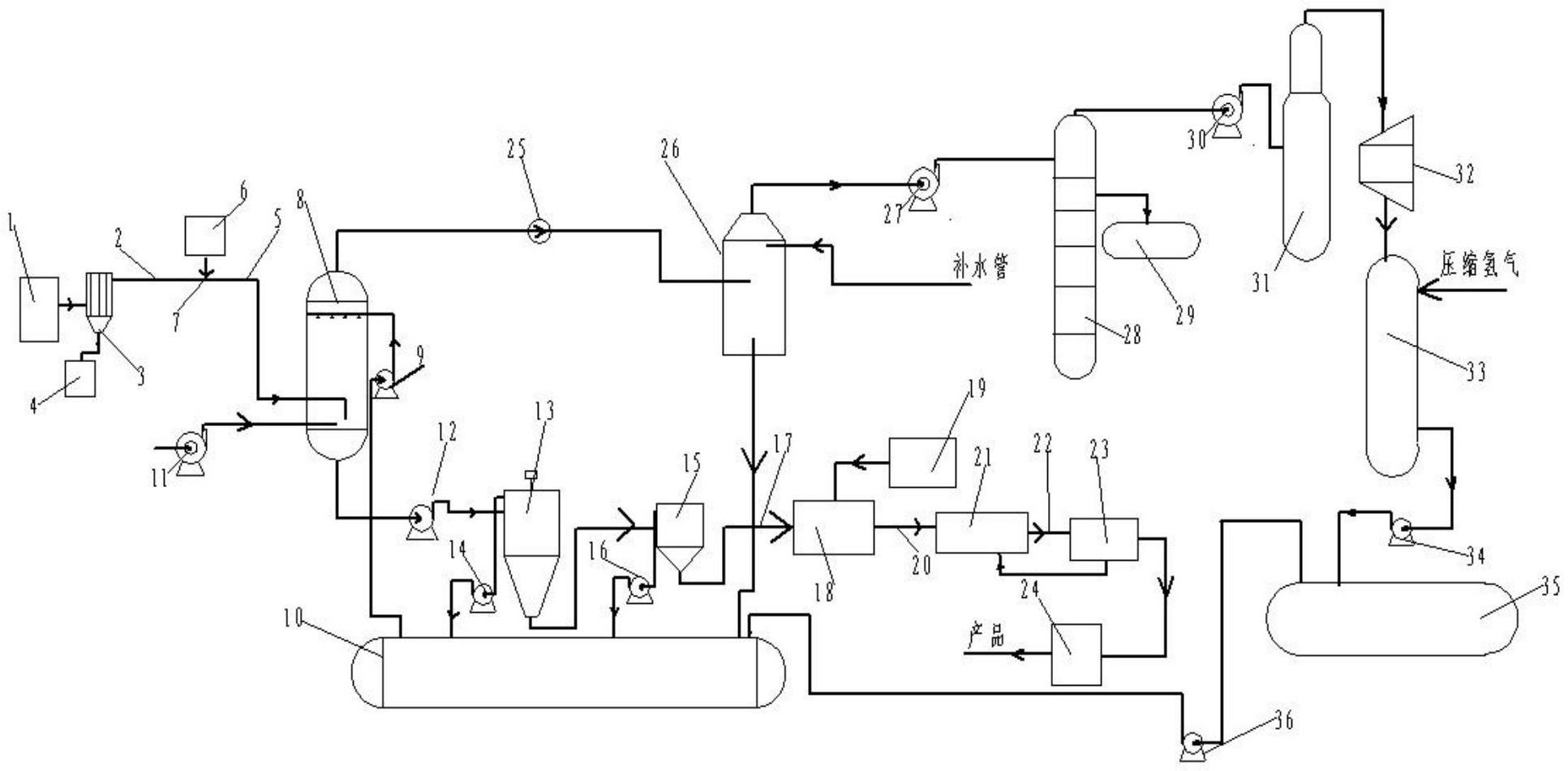

2、本实用新型提供了基于碳中和的烟道气全资源化综合利用耦合循环系统,包括:

3、碳化塔,内顶部设有氨水喷淋组件,该氨水喷淋组件通过第一氨水泵和第一氨水输送管与氨水槽连通,侧壁连通输气管,顶部连接第一排气管,底部连通排浆管;

4、氧化剂发送器,与氧化剂输送管连通,所述氧化剂输送管通过三通管分别连接输气管和烟道气输送总管连通;

5、洗氨塔,侧壁连通第一排气管和引风机,所述洗氨塔的顶部连通第二排气管与第一鼓风机,内部设有与进水管连通的喷淋组件,底部连通第一排液管;

6、气体分离塔,侧壁入口与第二排气管连通,侧壁气体出口通过管路与氩气储罐连通,顶部连通第三排气管和第二鼓风机;

7、精制塔,入口与第三排气管连通,顶部通过第四排气管连通气体压缩机;

8、氨合成塔,顶部与第四排气管连通,侧壁入口连接压缩氢气输送管,底部出口通过第二排液管和第一液氨泵与液氨储槽连通。

9、优选地,所述液氨储槽通过第二液氨泵和液氨输送管与氨水槽连通。

10、优选地,所述第一排液管与氨水槽连通。

11、优选地,所述烟道气输送总管通过除尘器与烟气发生源连通,所述除尘器通过输送带与集尘室连通。

12、优选地,所述碳化塔侧壁底部还通过输风管与第三鼓风机。

13、优选地,所述烟道气输送总管、输气管、第一排气管、第二排气管、第三排气管以及第四排气管均为碳钢管;所述第一氨水输送管、排浆管、第一排液管、第二排液管以及液氨输送管均为pe管;所述氧化剂输送管为pe管、钢衬塑管或不锈钢管的任意一种。

14、优选地,所述气体分离塔、精制塔为碳钢材质,所述氨合成塔为不锈钢材质。

15、优选地,所述排浆管通过碳化塔出料口及液浆泵与稠厚器的入口连通,所述稠厚器排液口通过第三排液管和母液泵与氨水槽连通,所述稠厚器出料口通过第一皮带机与干燥器的进料口连通,所述干燥器排液口连通第四排液管和第二氨水泵与氨水槽连通,干燥器出料口通过第二皮带机与混合搅拌机连通,所述混合搅拌机的顶部通过输送带与复合稳定剂存储器连通,所述混合搅拌机出口通过第三皮带机与造粒机进口连通,所述造粒机的出口通过第四皮带机与滚动筛分机连通,所述滚动筛分机通过第五皮带机与包装机连通。

16、优选地,所述碳化塔、氨水槽、稠厚器、干燥器以及液氨罐的内衬均为pe或不锈钢材质。

17、与现有技术相比,本实用新型的有益效果是:

18、1.本实用新型通过除尘器将烟气中的粉尘(烟尘)收集起来,用于生产建筑材料或土壤调理剂或道路路基;

19、2.本实用新型在氧化剂存在下将烟气中的一氧化氮、二氧化硫氧化为二氧化氮和三氧化硫,以氨水为吸收中和剂,将碳化塔烟气中的二氧化碳、硫氧化物、氮氧化物与氨水发生化学反应,生成由碳酸氢铵、硫酸铵、硝酸铵组成的复合氮肥,用于农林和饲草等;

20、3.本实用新型在分子筛存在下,通过气体分离塔将烟气中剩余的氮气和氩气分离,分离出的氩气用于飞机制造、造船、原子能工业、机械工业、电子工业和冶炼业,作为保护气体;分离出的氮气,通过精制塔精制纯化,在催化剂存在下,通过氨合成塔与氢气合成氨,通过液氨罐再将其送入氨水槽配制氨水,用于吸收碳化塔内的二氧化碳、硫氧化物、氮氧化物,生成含有碳酸氢铵、硫酸铵和硝酸铵的复合氮肥,还可用作化学工业的基础原料,实现了氩气和氮气的循环利用,避免了氩气和氮气的浪费。

技术特征:

1.基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,包括:

2.如权利要求1所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述液氨储槽(35)通过第二液氨泵(36)和液氨输送管与氨水槽(10)连通。

3.如权利要求2所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述第一排液管与氨水槽(10)连通。

4.如权利要求3所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述烟道气输送总管(2)通过除尘器(3)与烟气发生源(1)连通,所述除尘器(3)通过输送带与集尘室(4)连通。

5.如权利要求4所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述碳化塔(8)侧壁底部还通过输风管与第三鼓风机(11)。

6.如权利要求5所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述烟道气输送总管(2)、输气管(5)、第一排气管、第二排气管、第三排气管以及第四排气管均为碳钢管;所述第一氨水输送管、排浆管、第一排液管、第二排液管以及液氨输送管均为pe管;所述氧化剂输送管(7)为pe管、钢衬塑管或不锈钢管的任意一种。

7.如权利要求6所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述气体分离塔(28)、精制塔(31)为碳钢材质,所述氨合成塔(33)为不锈钢材质。

8.如权利要求7所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述排浆管通过碳化塔(8)出料口及液浆泵(12)与稠厚器(13)的入口连通,所述稠厚器(13)排液口通过第三排液管和母液泵(14)与氨水槽(10)连通,所述稠厚器(13)出料口通过第一皮带机与干燥器(15)的进料口连通,所述干燥器(15)排液口连通第四排液管和第二氨水泵(16)与氨水槽(10)连通,干燥器(15)出料口通过第二皮带机(17)与混合搅拌机(18)连通,所述混合搅拌机(18)的顶部通过输送带与复合稳定剂存储器(19)连通,所述混合搅拌机(18)出口通过第三皮带机(20)与造粒机(21)进口连通,所述造粒机(21)的出口通过第四皮带机(22)与滚动筛分机(23)连通,所述滚动筛分机(23)通过第五皮带机与包装机(24)连通。

9.如权利要求8所述的基于碳中和的烟道气全资源化综合利用耦合循环系统,其特征在于,所述碳化塔(8)、氨水槽(10)、稠厚器(13)、干燥器(15)以及液氨储槽(35)的内衬均为pe或不锈钢材质。

技术总结

本技术公开基于碳中和的烟道气全资源化综合利用耦合循环系统,该系统包括碳化塔内顶部设有氨水喷淋件,氨水喷淋件通过第一氨水泵和第一氨水输送管与氨水槽连通,侧壁连通输气管,顶部连接第一排气管,底部连通排浆管,排浆管与颗粒状复合氮肥生产系统连接;洗氨塔连接第一排气管,顶部连通第二排气管与第一鼓风机,内部喷淋件与进水管连通,底部连通第一排液管;气体分离塔连通第二排气管,出气口连通氩气储罐,顶部连通第三排气管和第二鼓风机;精制塔入口连通第四排气管,顶部连通气体压缩机,底部连接第五排气管;氨合成塔顶部与第五排气管连通,侧壁入口连接氢气输送管,底部出口与液氨储槽连通。本技术实现了烟道气的全资源化利用。

技术研发人员:汪敬恒,汪宏杰,李恒

受保护的技术使用者:南京沃野化工科技有限公司

技术研发日:20230207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!