一种耦合湿法脱硫的分级孔活性焦制备系统的制作方法

本技术属于材料制备,尤其涉及一种耦合湿法脱硫的分级孔活性焦制备系统。

背景技术:

1、现有颗粒柱状活性焦的制备工艺为:将不同的原煤混合,磨制煤粉,添加一定比例的焦油和水进行捏合、造粒,干燥后进入碳化炉碳化,冷却筛分,再进入活化炉中进行水蒸气活化造孔,最后冷却后分装得到圆柱状颗粒活性焦产品。现有颗粒柱状活性焦的制备工艺所制备的颗粒柱状活性焦具有以下缺陷:

2、(1)圆柱状颗粒活性焦内外孔隙分布不均匀,吸附性能差:黏结剂添加和压实成型会降低炭素前驱体孔比表面积和孔容,导致其在活化过程中活化介质扩散性及反应性差,这导致制备的活性焦普遍呈现微孔分布,污染物内扩散阻力大;且微孔主要存在与颗粒表层,内部孔隙结构不发达,利用率低,导致活性焦的吸附性能差;圆柱状颗粒活性焦在移动床脱硫脱硝吸附/解析过程中,活性焦间的碰撞会使焦自身物理损耗高达60-80%,随着物理磨损过程的进行,柱状活性焦具有发达孔隙的外表面被消耗,将大大降低了脱硫脱硝性能。

3、(2)制备工艺复杂,制备成本高:制备过程中需要添加30-50%的黏结剂,且需要经历磨粉、捏条、压实等复杂的处理工艺,工艺流程长、设备多,制备成本高。

4、(3)活性官能团含量低,脱硫脱硝性能差:制备过程中采用煤+水蒸气的简单制备方式,活化、刻蚀出孔隙结构,圆柱状颗粒活性焦表面的活性官能团含量低,但是在污染物脱除过程中,活性官能团起到非常重要作用。

5、而现有的脱硫废水的ph在4-6,含有钙离子浓度500-20000mg/l,镁离子浓度1000-20000mg/l,氨氮离子浓度5000-20000mg/l,脱硫废水的处理工艺比较单一,通常采用传统的三联箱处理工艺,依次经过调节ph、金属离子沉淀、絮凝等工艺净化处理,处理工艺复杂、成本高、化学试剂耗量大。而脱硫废水中钙镁离子和氨氮离子含量高,可以作为制备活性焦过程中改性液前驱体。

技术实现思路

1、有鉴于此,本实用新型的目的在于提出一种耦合湿法脱硫的分级孔活性焦制备系统,利用电厂脱硫废水中高浓度的钙镁离子及氨氮,对原煤直接制备分级孔活性炭的碳化料进行预处理,有助于分级孔活性炭结构和含氮官能团的形成,制备出的活性焦脱硫脱硝效果更好,同时可有效处理脱硫废水。

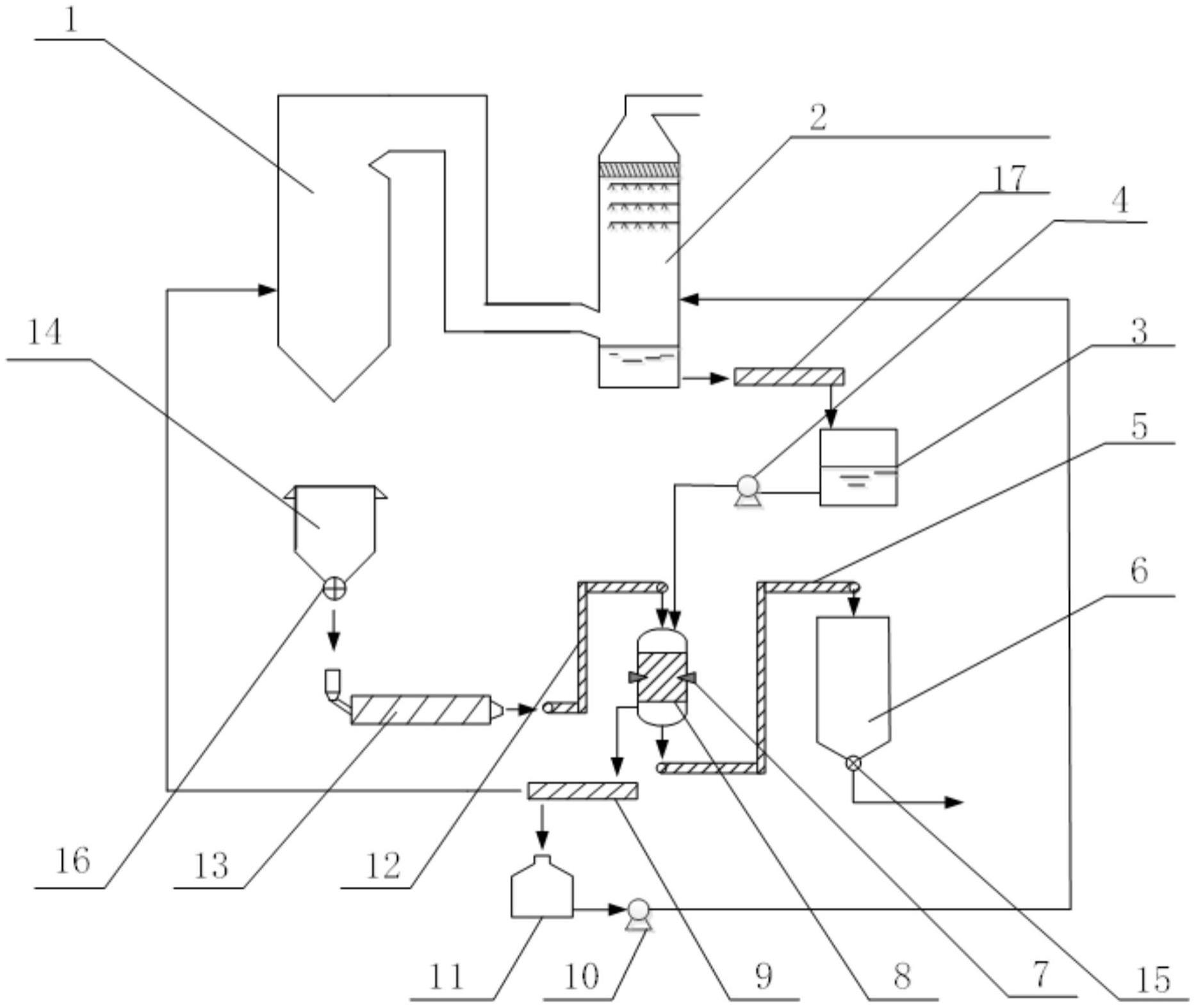

2、为达到上述目的,本实用新型的实施例提出了一种耦合湿法脱硫的分级孔活性焦制备系统,包括脱硫吸收塔、浸渍罐和碳化炉;

3、所述脱硫吸收塔的第一入口连通锅炉的出口,所述脱硫吸收塔的出口依次连通第一过滤单元和脱硫废水箱;

4、所述浸渍罐的第一入口连通所述脱硫废水箱的出口,所述浸渍罐的排料口连通活化炉,所述浸渍罐的排液口连通第二过滤单元;所述第二过滤单元的滤液排出口依次连通滤液罐和所述脱硫吸收塔的第二入口;所述第二过滤单元的过滤料出口连通所述锅炉的入口;

5、所述碳化炉的物料入口连通颗粒煤仓,所述碳化炉的碳化料出口连通所述浸渍罐第二入口。

6、在本实用新型的一些实施例中,所述第一过滤单元为脱硫皮带机;所述第一过滤单元的排水口连通所述脱硫废水箱的入口。

7、在本实用新型的一些实施例中,所述脱硫废水箱的出口与所述浸渍罐的第一入口通过第一管线连通,且所述第一管线上安装有脱硫废水泵。

8、在本实用新型的一些实施例中,所述第二过滤单元为真空皮带机。

9、在本实用新型的一些实施例中,所述滤液罐的出口通过第二管线连通所述脱硫吸收塔的第二入口,且所述第二管线上安装有滤液泵;所述脱硫吸收塔的第二入口的位置与所述脱硫吸收塔底部的浆液池的位置相对应

10、在本实用新型的一些实施例中,所述浸渍罐的排料口通过浸渍链斗机连通所述活化炉。

11、在本实用新型的一些实施例中,所述浸渍罐上安装有超声波振动器。

12、在本实用新型的一些实施例中,所述碳化炉的碳化料出口通过碳化链斗机连通所述浸渍罐第二入口。

13、在本实用新型的一些实施例中,所述活化炉的出口安装有分级孔焦星型卸料阀;所述颗粒煤仓的出口安装有颗粒煤星型卸料阀。

14、在本实用新型的一些实施例中,所述脱硫吸收塔为喷淋吸收塔。

15、本实用新型实施例的耦合湿法脱硫的分级孔活性焦制备系统的有益效果为:

16、(1)直接采用来自颗粒煤仓的原煤颗粒制备活性焦,制备过程由于不经历黏结、捏合、挤压等复杂过程,可避免成型过程中孔隙坍塌和堵塞,同时利用原煤颗粒自身具备的孔隙结构,活化剂的侵入和造孔更容易、更容易,最终可以得到分级孔活性炭,且孔隙分布在活性焦表面和内部的均匀性高。

17、(2)采用原煤颗粒直接制备,不需要配煤、磨粉,也不需要焦油等黏合剂,原料成本低;制备过程只需要经过碳化、浸渍罐内脱硫废水的浸渍、活化三个步骤,工艺系统简单,制备成本低廉。

18、(3)活性官能团含量高,脱硫脱硝性能好:在原煤颗粒碳化后进行脱硫废水浸渍处理,碳化形成的孔隙结构中大量吸附钙镁离子和氨氮,在活化过程中由于钙镁离子的催化作用,孔隙结构更发达,氨氮组分在活化过程中形成更多的含氮活性官能团,所以最终得到的分级孔活性焦颗粒孔隙结构更发达,活性官能团更多,其脱硫脱硝效果更好。

19、(4)协同处理脱硫废水,实现脱硫废水资源化利用:经过碳化处理的原煤颗粒,已经初步形成孔隙结构,与脱硫废水混合浸渍后可以有效吸附脱硫废水中的金属离子和氨氮离子,既可以作为分级孔活性焦的前驱体溶液,又可以起到净化脱硫废水的作用,实现了脱硫废水的资源化利用。

20、本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,包括脱硫吸收塔(2)、浸渍罐(8)和碳化炉(13);

2.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述第一过滤单元(17)为脱硫皮带机;所述第一过滤单元(17)的排水口连通所述脱硫废水箱(3)的入口。

3.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述脱硫废水箱(3)的出口与所述浸渍罐(8)的第一入口通过第一管线连通,且所述第一管线上安装有脱硫废水泵(4)。

4.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述第二过滤单元(9)为真空皮带机。

5.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述滤液罐(11)的出口通过第二管线连通所述脱硫吸收塔(2)的第二入口,且所述第二管线上安装有滤液泵(10);所述脱硫吸收塔(2)的第二入口的位置与所述脱硫吸收塔(2)底部的浆液池的位置相对应。

6.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述浸渍罐(8)的排料口通过浸渍链斗机(5)连通所述活化炉(6)。

7.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述浸渍罐(8)上安装有超声波振动器(7)。

8.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述碳化炉(13)的碳化料出口通过碳化链斗机(12)连通所述浸渍罐(8)第二入口。

9.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述活化炉(6)的出口安装有分级孔焦星型卸料阀(15);所述颗粒煤仓(14)的出口安装有颗粒煤星型卸料阀(16)。

10.根据权利要求1所述的耦合湿法脱硫的分级孔活性焦制备系统,其特征在于,所述脱硫吸收塔(2)为喷淋吸收塔。

技术总结

本技术公开了一种耦合湿法脱硫的分级孔活性焦制备系统,包括脱硫吸收塔、浸渍罐和碳化炉;脱硫吸收塔的第一入口连通锅炉的出口,脱硫吸收塔的出口依次连通第一过滤单元和脱硫废水箱;浸渍罐的第一入口连通所述脱硫废水箱的出口,浸渍罐的排料口连通活化炉,浸渍罐的排液口连通第二过滤单元;第二过滤单元的滤液排出口依次连通滤液罐和脱硫吸收塔的第二入口;第二过滤单元的过滤料出口连通锅炉的入口;碳化炉的物料入口连通颗粒煤仓,碳化炉的碳化料出口连通浸渍罐第二入口。

技术研发人员:张军,张国强,李阳,杨成龙,朱鹏,周杰,牛家德,王明先,张洪清,郭洁,孙元帅,赵瀚辰,蔡铭,贾晨光

受保护的技术使用者:华能嘉祥发电有限公司

技术研发日:20230113

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!