一种碳化硅单晶生长装置的制作方法

本技术涉及碳化硅晶体生长领域,具体涉及一种碳化硅单晶生长装置。

背景技术:

1、目前国内外在碳化硅(sic)基半导体器件研究方面取得了重大进展,其中6英寸碳化硅不可避免向更厚的方向发展。一般来说sic单晶的生长方法主要有物理气相传输法(physical vapor transportmethod,pvt)、高温化学气相沉积法、溶液法。pvt法因其较高的生长速率、较为稳定的生长工艺和成本优势成为sic单晶生长的标准方法。pvt法的生长过程主要概括为多晶sic在高温低压的条件下升华,产生的气相组分(主要为si,si2c,sic2)在温度梯度的驱动下到达位于较低温度的籽晶处,产生过饱和度而在籽晶上结晶不断生长单晶。。

2、随着晶体厚度不断增加,硅元素消耗殆尽,原料粉化,碳颗粒由于自然对流、热泳力等作用向结晶界面上升并有一定概率被界面吞入,造成包裹物缺陷。针对此类缺陷,国内各生产厂家也采用了各种技术手段,如cn112746316b,依靠将原料碳化区域布置在远离结晶界面的位置,防止包裹物飘入晶体;cn102965733a,利用氢气与石墨颗粒发生化学反应以消除晶体内的包裹物;cn113445121a,通过多孔石墨过滤作用,以降低晶体内的碳包裹物;cn114990696a,将石墨阻隔盘放入坩埚内,缓解自然对流同时有过滤作用,来减少包裹物;cn11748843b,采用过量的硅粉中和碳的方式,降低包裹物。

3、上述方案虽然能在一定程度上减少包裹物的产生,但氢气在消耗碳颗粒的同时,也会大量降低保温材料的寿命,造成热场消耗加快,温场变形等;多孔石墨或石墨盘,在长晶时不可避免的被腐蚀粉化,产生一些碳颗粒;而pvt法温度远高于硅的熔点,其蒸发速度难以与长晶压力平衡;增加坩埚外径,中心的原料不用,则成本增加过多,不适合量产。

技术实现思路

1、鉴于以上现有技术的缺点,本实用新型提供一种碳化硅单晶生长装置,以改善碳化硅晶体生长过程中容易形成碳包裹物、原料利用率低、成本高的问题。

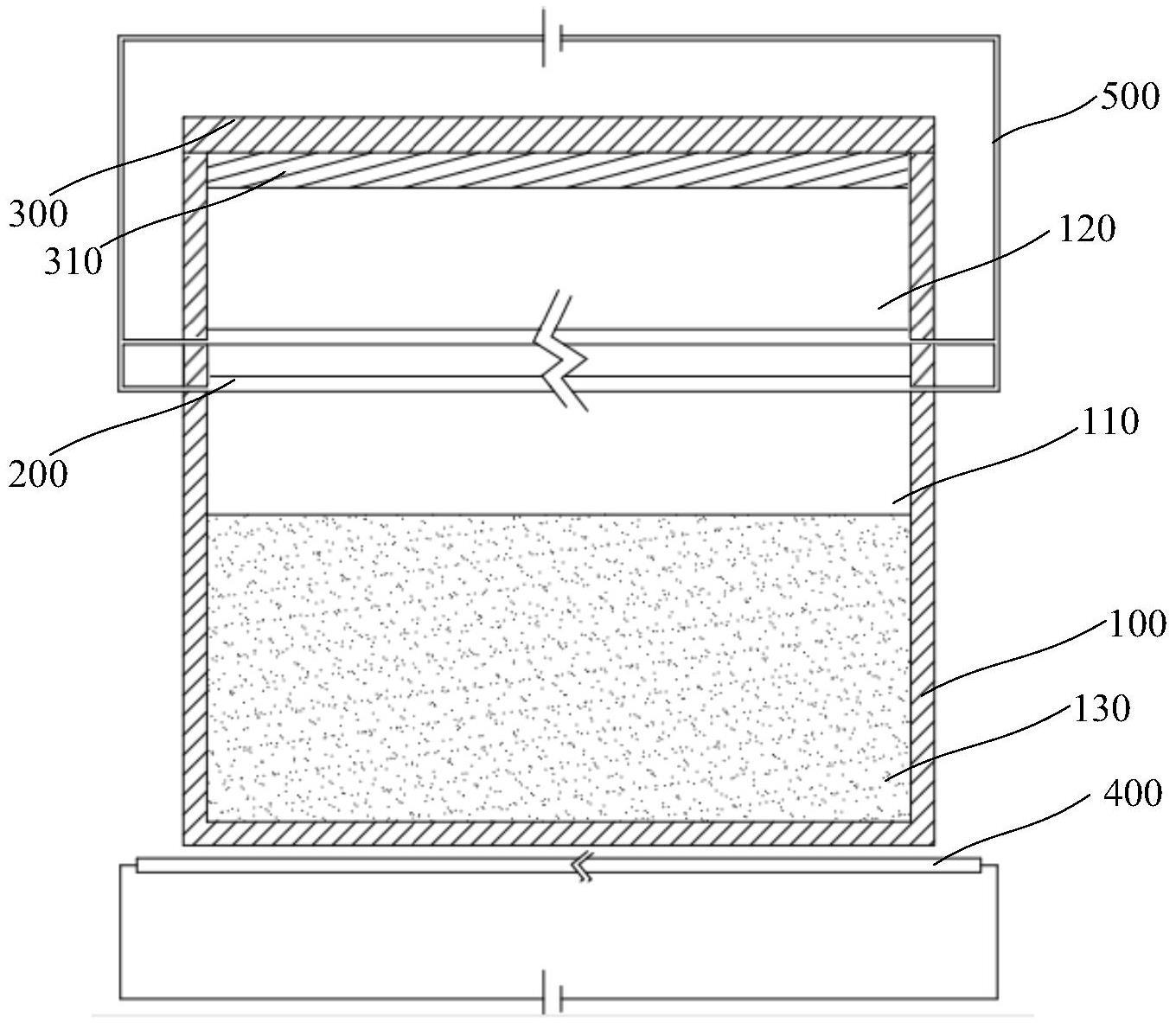

2、为实现上述目的及其它相关目的,本实用新型提供一种碳化硅单晶生长装置,包括坩埚、籽晶托盘、至少一层惰性金属结构和底盘;所述坩埚包括用于放置碳化硅原料的第一区域;所述籽晶托盘设置于所述坩埚的顶部并与所述坩埚可拆卸地连接;所述至少一层惰性金属结构通过电极杆设置于所述第一区域与所述籽晶托盘之间,且所述电极杆与第一电源电连接;所述底盘设置在所述坩埚的下方,所述底盘与第二电源电连接。

3、在本实用新型一示例中,所述惰性金属结构包括第一惰性金属结构和第二惰性金属结构,所述第一惰性金属结构通过所述电极杆与所述第一电源的正极电连接,所述第二惰性金属结构通过所述电极杆与所述第一电源的负极电连接。

4、在本实用新型一示例中,所述第一惰性金属结构为梳状结构,所述第一惰性金属结构包括若干根环形阵列分布的梳齿,所述第二惰性金属结构上设置与所述梳齿相对应的沟槽,所述第一惰性金属结构设置在所述第二惰性金属结构的所述沟槽内,且所述第一惰性金属结构与所述第二惰性金属结构不接触。

5、在本实用新型一示例中,所述惰性金属结构与籽晶下表面的间距为5~85mm,所述惰性金属结构与所述碳化硅原料上表面的间距为0.5~75mm;所述惰性金属结构的直径为145~250mm,所述第一惰性金属结构与所述第二惰性金属结构的最小间距为0.1~25mm。

6、在本实用新型一示例中,所述底盘包括第一石墨板和第二石墨板,所述第一石墨板与所述第二电源的正极电连接,所述第二石墨板与所述第二电源的负极电连接。

7、在本实用新型一示例中,所述第一石墨板和所述第二石墨板上设置有若干呈阵列分布的齿状结构,所述第一石墨板上的齿状结构与所述第二石墨板上的齿状结构相互穿插设置,相邻所述齿状结构之间的最小间距为5~50mm。

8、在本实用新型一示例中,所述第一石墨板上设有若干个通孔,所述第二石墨板上设有与所述通孔相对应的凸台,所述第二石墨板位于所述第一石墨板的下方,所述凸台贯穿所述通孔且所述凸台与所述通孔不接触。

9、在本实用新型一示例中,所述底盘与所述坩埚底部的间距为0~50mm。

10、在本实用新型一示例中,所述坩埚底面设有凹槽,所述坩埚底面上设有凹槽,所述凹槽的深度为1~20mm,所述凹槽的宽度为1~20mm,所述凹槽的面积与所述坩埚底面的面积比值为1:5~1:1。

11、在本实用新型一示例中,所述坩埚的底面为中间高四周低的圆弧状。

12、本实用新型的碳化硅单晶生长装置,在碳化硅原与籽晶之间设置至少一层惰性金属结构,将惰性金属结构与第一电源、底盘与第二电源导通,由于电场极化作用,靠近电场的碳化硅原料的电性与相邻电场的电性相反,在碳化硅晶体的生长过程中,碳化硅原料分解产生的碳颗粒通过电场力的作用下吸附到惰性金属结构的下表面或沉积到坩埚的底部,避免了碳颗粒进入到碳化硅晶体中形成碳包裹物,提高了碳化硅晶体的质量。

技术特征:

1.一种碳化硅单晶生长装置,其特征在于,包括:

2.根据权利要求1所述的碳化硅单晶生长装置,其特征在于,所述惰性金属结构包括第一惰性金属结构和第二惰性金属结构,所述第一惰性金属结构通过所述电极杆与所述第一电源的正极电连接,所述第二惰性金属结构通过所述电极杆与所述第一电源的负极电连接。

3.根据权利要求2所述的碳化硅单晶生长装置,其特征在于,所述第一惰性金属结构为梳状结构,所述第一惰性金属结构包括若干根环形阵列分布的梳齿,所述第二惰性金属结构上设置与所述梳齿相对应的沟槽,所述第一惰性金属结构设置在所述第二惰性金属结构的所述沟槽内,且所述第一惰性金属结构与所述第二惰性金属结构不接触。

4.根据权利要求2所述的碳化硅单晶生长装置,其特征在于,所述惰性金属结构与籽晶下表面的间距为5~85mm,所述惰性金属结构与所述碳化硅原料上表面的间距为0.5~75mm;所述惰性金属结构的直径为145~250mm,所述第一惰性金属结构与所述第二惰性金属结构的最小间距为0.1~25mm。

5.根据权利要求1所述的碳化硅单晶生长装置,其特征在于,所述底盘包括第一石墨板和第二石墨板,所述第一石墨板与所述第二电源的正极电连接,所述第二石墨板与所述第二电源的负极电连接。

6.根据权利要求5所述的碳化硅单晶生长装置,其特征在于,所述第一石墨板和所述第二石墨板上设置有若干呈阵列分布的齿状结构,所述第一石墨板上的齿状结构与所述第二石墨板上的齿状结构相互穿插设置,相邻所述齿状结构之间的最小间距为5~50mm。

7.根据权利要求5所述的碳化硅单晶生长装置,其特征在于,所述第一石墨板上设有若干个通孔,所述第二石墨板上设有与所述通孔相对应的凸台,所述第二石墨板位于所述第一石墨板的下方,所述凸台贯穿所述通孔且所述凸台与所述通孔不接触。

8.根据权利要求1所述的碳化硅单晶生长装置,其特征在于,所述底盘与所述坩埚底部的间距为0~50mm。

9.根据权利要求1所述的碳化硅单晶生长装置,其特征在于,所述坩埚底面上设有凹槽,所述凹槽的深度为1~20mm,所述凹槽的宽度为1~20mm,所述凹槽的面积与所述坩埚底面的面积比值为1:5~1:1。

10.根据权利要求1所述的碳化硅单晶生长装置,其特征在于,所述坩埚的底面为中间高四周低的圆弧状。

技术总结

本技术提供一种碳化硅单晶生长装置,具体涉及碳化硅晶体生长领域。所述碳化硅单晶生长装置包括:坩埚、籽晶托盘、至少一层惰性金属结构和底盘;所述坩埚内设有用于放置碳化硅原料的第一区域;设置于所述坩埚的顶部并与所述坩埚可拆卸地连接;所述至少一层惰性金属结构通过电极杆设置于所述第一区域与所述籽晶托盘之间,且所述电极杆与第一电源电连接;所述底盘设置在所述坩埚的下方,所述底盘与第二电源连通。本技术的碳化硅单晶生长装置在碳化硅单晶生长过程中将碳化硅原料分解产生的碳颗粒在电场力的作用下收集起来,避免碳颗粒进入到碳化硅晶体中形成碳包裹物,提高了碳化硅晶体的质量。

技术研发人员:薛卫明,马远,潘尧波

受保护的技术使用者:中电化合物半导体有限公司

技术研发日:20230321

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!