本技术涉及抄板结构,具体为一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构。

背景技术:

1、在间歇法生产热固性聚氨酯包膜缓释肥时,肥料在包膜滚筒抄板的作用下不断翻滚,加入的包膜材料(异氰酸酯和多元醇),在肥料表面发生化学反应,固化成膜。在反应剧烈时粘度会逐渐增大,导致肥料颗粒流动性变差,容易粘结成团,影响产品质量。滚筒抄板的结构型式直接影响到生产的顺畅性和产品质量稳定性。肥料颗粒要均匀包裹上聚氨酯膜,要固液充分混合,采用传统的搅拌机抄板可以达到快速混匀的目的;但随着粘度变大,流动性降低,肥料颗粒自身旋转的速率也在下降,会产生颗粒表面涂膜不均匀的问题。行业内普遍的做法是:在反应剧烈变粘时加入一定的熔融石蜡液,但这无形中增加了包膜的厚度,提高了生产成本,需要解决颗粒粘结问题。

技术实现思路

1、本实用新型的目的在于提供一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,解决了反应剧烈变粘时加入一定的熔融石蜡液,但这无形中增加了包膜的厚度,提高了生产成本,需要解决颗粒粘结的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

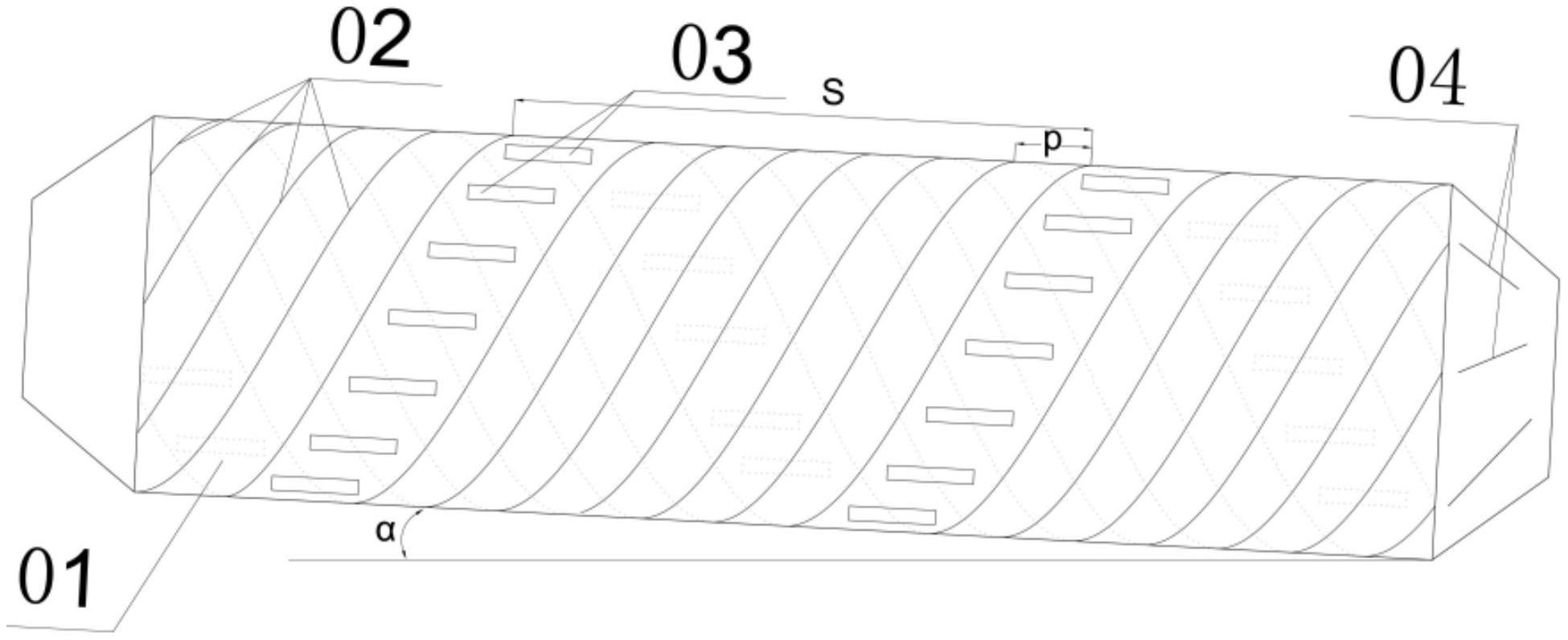

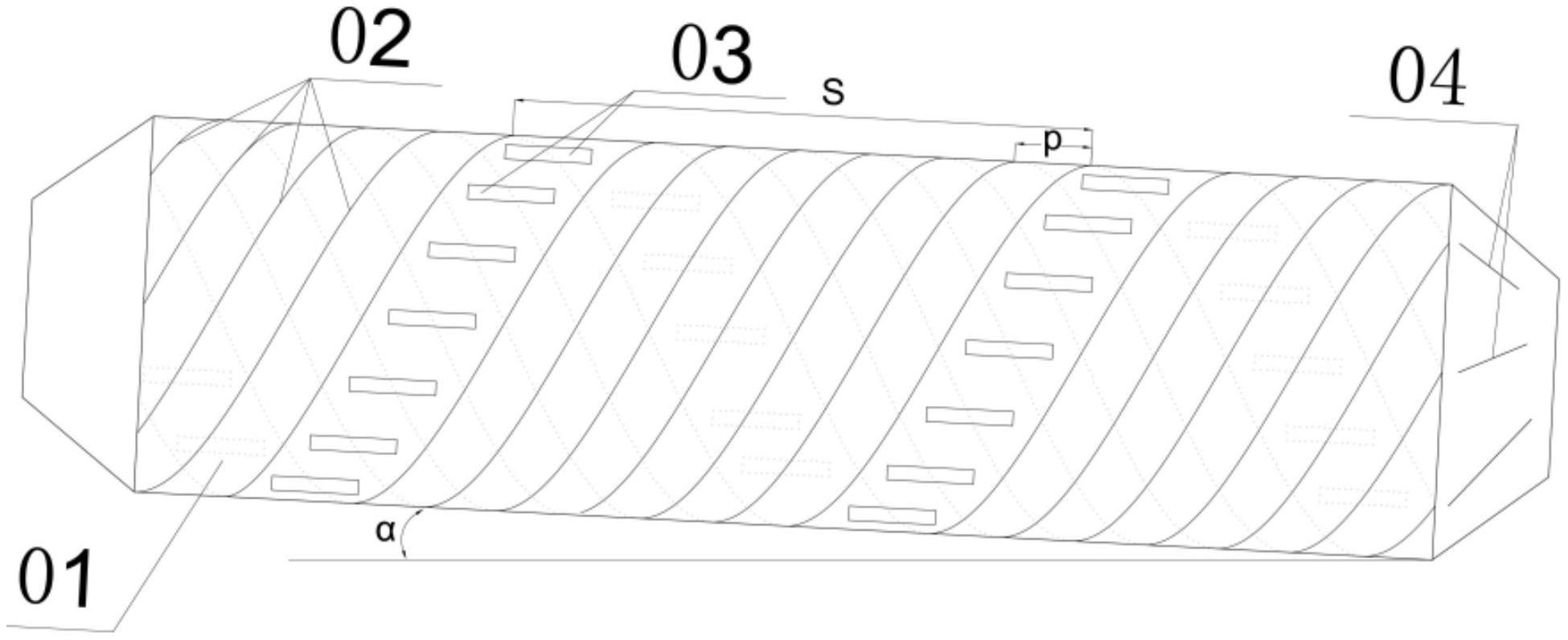

3、一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,包括包膜滚筒,其特征在于:所述包膜滚筒与地面设置安装倾角为α,α为0.5-4.5°,所述包膜滚筒上设置有螺旋型直边抄板,所述包膜滚筒上设置有矩形折边抄板,所述包膜滚筒上设置有出料抄板,所述包膜滚筒上设置有进出料端,所述包膜滚筒上设置有检修端,所述包膜滚筒的端面为锥体形。

4、优选地,所述螺旋型直边抄板沿包膜滚筒轴向分布,自包膜滚筒一端贯通至另一端,共有10-40条螺旋形直边抄板。

5、优选地,所述螺旋型直边抄板共有6-24组,所述螺旋型直边抄板的导程为1-6m,相邻两个所述螺旋型直边抄板的螺距为200-500mm,所述螺旋型直边抄板的高度为100-300mm。

6、优选地,其中有两组所述螺旋型直边抄板的间距为600-1000mm,所述矩形折边抄板位于两组所述螺旋型直边抄板之间。

7、优选地,所述矩形折边抄板垂直部分为矩形,矩形长度为300-800mm,矩形高度为200-500mm,所述矩形折边抄板折边长度为100-300mm,所述矩形折边抄板的折边与直边的角度β为45-160°。

8、优选地,所述出料抄板焊接于出料端锥体上,所述出料抄板设置有3-6组,所述出料抄板与包膜滚筒轴向倾斜角度30-60°。

9、本实用新型的有益效果如下:

10、1、本实用新型通过采用螺旋型直边抄板设计,抄板贯穿滚筒首尾,对颗粒运动轨迹具有导向作用,可以使颗粒沿着螺旋方向快速滚动。这样每个颗粒上黏附的包膜材料能够分散均匀,膜壳厚度一致,降低了膜壳厚度不一致产品释放率下降的几率。

11、2、本实用新型通过设计矩形折边抄板,作用是增加肥料颗粒上下翻滚的动能,达到固液充分混合的目的,两种抄板结构相互配合,实现肥料颗粒既能高速自旋轴向移动,又能够在径向上快速翻滚,固液充分混合。

技术特征:1.一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,包括包膜滚筒(01),其特征在于:所述包膜滚筒(01)与地面设置安装倾角为α,α为0.5-4.5°,所述包膜滚筒(01)上设置有螺旋型直边抄板(02),所述包膜滚筒(01)上设置有矩形折边抄板(03),所述包膜滚筒(01)上设置有出料抄板(04),所述包膜滚筒(01)上设置有进出料端,所述包膜滚筒(01)上设置有检修端,所述包膜滚筒(01)的端面为锥体形。

2.根据权利要求1所述的一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,其特征在于:所述螺旋型直边抄板(02)沿包膜滚筒(01)轴向分布,自包膜滚筒(01)一端贯通至另一端,共有10-40条螺旋形直边抄板(02)。

3.根据权利要求1所述的一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,其特征在于:所述螺旋型直边抄板(02)共有6-24组,所述螺旋型直边抄板(02)的导程为1-6m,相邻两个所述螺旋型直边抄板(02)的螺距为200-500mm,所述螺旋型直边抄板(02)的高度为100-300mm。

4.根据权利要求1所述的一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,其特征在于:其中有两组所述螺旋型直边抄板(02)的间距为600-1000mm,所述矩形折边抄板(03)位于两组所述螺旋型直边抄板(02)之间。

5.根据权利要求1所述的一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,其特征在于:所述矩形折边抄板(03)垂直部分为矩形,矩形长度为300-800mm,矩形高度为200-500mm,所述矩形折边抄板(03)折边长度为100-300mm,所述矩形折边抄板(03)的折边与直边的角度β为45-160°。

6.根据权利要求1所述的一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,其特征在于:所述出料抄板(04)焊接于出料端锥体上,所述出料抄板(04)设置有3-6组,所述出料抄板(04)与包膜滚筒(01)轴向倾斜角度30-60°。

技术总结本技术属于抄板结构技术领域,具体涉及一种用于热固性聚氨酯包膜滚筒的螺旋型抄板结构,包括包膜滚筒,所述包膜滚筒与地面设置安装倾角为α,α为0.5‑4.5°,所述包膜滚筒上设置有螺旋型直边抄板,所述包膜滚筒上设置有矩形折边抄板,所述包膜滚筒上设置有出料抄板,所述包膜滚筒上设置有进出料端,所述包膜滚筒上设置有检修端,所述包膜滚筒的端面为锥体形。本技术通过采用螺旋型直边抄板设计,抄板贯穿滚筒首尾,对颗粒运动轨迹具有导向作用,可以使颗粒沿着螺旋方向快速滚动。这样每个颗粒上黏附的包膜材料能够分散均匀,膜壳厚度一致,降低了膜壳厚度不一致产品释放率下降的几率。

技术研发人员:翟耀东,刘仙亭,王可军

受保护的技术使用者:众德肥料(烟台)有限公司

技术研发日:20230403

技术公布日:2024/1/12