一种改进基于体心的3D打印晶格单元及其点阵结构的制作方法

本技术涉及3d打印领域,更具体地,涉及一种改进基于体心的3d打印晶格单元及其点阵结构。

背景技术:

1、近年来,超轻质多胞结构因其优异的吸能、隔热、比刚度和比强度以及比吸能(sea)等力学性能,在汽车、军事、航空航天等领域得到了广泛的应用。同时,它们比固体材料具有更大的结构设计自由度,因此,越来越多的日用品牌也开始利用3d打印生产含有多胞结构的产品,包括3d打印鞋、头盔、坐垫等。

2、晶格点阵结构对比其它超轻质多胞结构,由于其具有高孔隙率,且可以提供更大的比强度和比刚度,是夹层结构吸收能量的良好芯材选择。点阵结构的力学性能不仅由本体材料的性质和结构的相对密度决定,还由单胞晶格的几何形状或拓扑结构决定,这种几何形状可以显著影响由单胞晶格构成的点阵结构整体强度、刚度和能量耗散能力。对于体心立方体(bcc)等直径晶格结构,其在受到外载荷产生压缩形变时,极易在杆径相交节点处产生应力集中,从而导致整体晶格受到损伤破坏,这种情况下会导致所构成的点阵结构承载能力低下。

技术实现思路

1、本实用新型旨在克服上述现有技术的至少一种缺陷,提供一种改进基于体心的3d打印晶格单元,用于提供一种基于体心的具有较高承载抗压能力的晶格结构。

2、本实用新型采取的技术方案是:

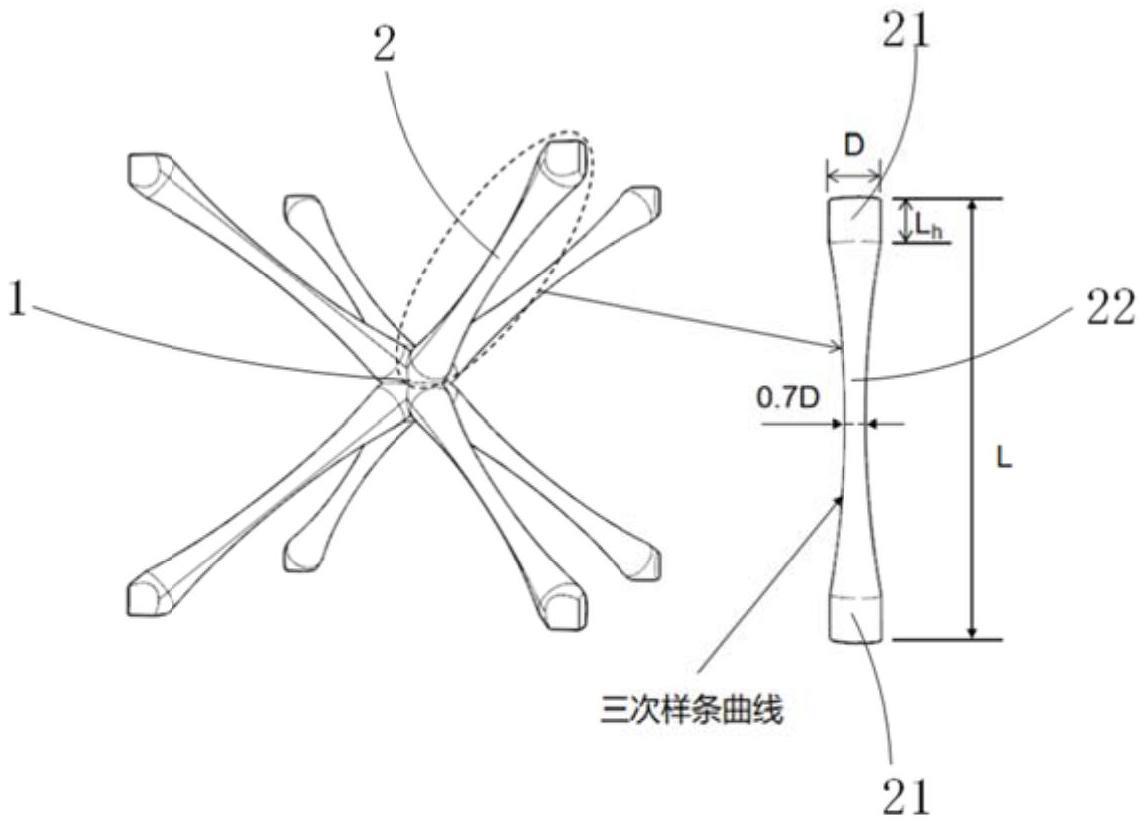

3、一种改进基于体心的3d打印晶格单元, 所述晶格单元包括一个中心节点,以及八根晶格梁;

4、所述晶格单元以一个虚拟立方体为基准形成其结构;

5、所述中心节点通过八根晶格梁分别与所述虚拟立方体的八个顶点连接;

6、八根所述晶格梁的两端至中部的粗细分布为逐渐由粗至细。

7、通过在保证其结构功能的前提下,设置上述晶格梁的粗细变化,优化了晶格单元的拓扑结构,减少了晶格单元生产所需的材料,同时也降低了通过该晶格单元生产的产品的重量,同时能够使该晶格单元在收到压缩载荷时应力能在晶格梁中均匀分布,从而提高晶格的比强度、比刚度以及比吸能等性能。

8、进一步的,所述中心节点位于所述虚拟立方体的体心。设置在虚拟立方体的体心进一步的使应力分布更均匀。

9、进一步的,八根所述晶格梁的结构相同,且长度均等于所述中心节点至所述虚拟立方体任意一个顶点的距离l。

10、进一步的,所述晶格梁包括分别连接至中心节点与所述虚拟立方体顶点的加强端和连接两个所述加强端的轻量部;

11、所述轻量部的两端至中部的粗细分布为逐渐由粗至细。

12、进一步的,两个所述加强端均为圆柱体,且两个所述加强端的圆柱体的底面的面积相同,长度相同。

13、所述轻量部为两端至中部逐渐由粗至细的纺线锤结构,所述纺线锤的分别与两个所述加强端连接的端面的形状为圆形,且面积与所述加强端的圆柱体的底面面积相同;

14、两个所述加强端的圆柱体的中心轴线和纺线锤的中心轴线重合,且与对应的所述虚拟立方体顶点和中心节点之间的连线重合。

15、将加强端设置为圆柱体,通过加强端与加强端的重叠实现在中心节点处的连接,保证了晶格单元在晶格梁的相交处拥有足够的强度。

16、进一步的,取两个所述加强端的圆柱体的底面和纺线锤的两侧端面的直径为d,所述纺线锤的中部的直径为0.7d,并以此构建三次样条曲线;

17、所述纺线锤的侧面均符合所述三次样条曲线。

18、通过构建三次样条曲线,使纺线锤的侧面均符合三次样条曲线的结构,能够轻量部的粗细变化更平滑,更能够均匀的承受应力,进而提高晶格单元的强度。

19、进一步的,构建八个分别连接所述虚拟立方体的八个顶点和中心节点虚拟晶格梁,八个所述虚拟晶格梁均为圆柱体,所述虚拟晶格梁的圆柱体的底面的直径均为d,长度为均l;

20、每个所述虚拟晶格梁的圆柱体的中心轴线与对应的虚拟立方体的顶点和中心节点的连线重合;

21、每任意两个连接所述虚拟立方体的相邻顶点的虚拟晶格梁,其通过共用一个扇形端面实现在中心节点处的连接,取所述扇形端面的弧至所述中心节点的最长的距离为lh。

22、进一步的,两个所述加强端的圆柱体的长度均为lh。

23、保证加强端的长度,即保证晶格梁连接处的强度,同时尽可能的增加轻量部在晶格梁中的占比,减少晶格单元的材料的同时,优化了晶格单元的拓扑结构,提高晶格单元的性能。

24、本实用新型还提供一种改进基于体心的3d打印点阵结构,所述点阵结构由上述所述的一种改进基于体心的3d打印晶格单元组成,具体为:

25、任意一个晶格单元对应的虚拟立方体通过其任意一个面与另一个虚拟立方体的任意一个面重合实现连接;

26、以此类推,在空间上通过晶格单元的堆叠形成所述点阵结构。

27、与现有技术相比,本实用新型的有益效果为:

28、本实用新型通过对基于体心的晶格单元进行改进,优化了晶格梁的粗细分布,使晶格梁在其节点连接处能够拥有足够的强度,同时晶格梁由两端至中间部分逐渐由粗变细,保证晶格梁的侧面符合一个三次样条曲线,使晶格梁在承受压缩载荷时应力能在晶格梁中均匀分布,从而提高晶格的比强度、比刚度以及比吸能等性能;并且通过该晶格单元构成的点阵结构能够很好的继承其晶格单元的优点,使点阵结构整体轻量化的同时具有很好的承载抗压能力。

29、附图说明

30、图1为本实用新型的晶格单元结构图。

31、图2为本实用新型的以虚拟晶格梁形成的结构图。

32、图3为本实用新型的点阵结构的结构图。

33、图4为改进的点阵结构和未改进的点阵结构的压缩应变率下应力/应变曲线对比图。

技术特征:

1.一种改进基于体心的3d打印晶格单元, 所述晶格单元包括一个中心节点,以及八根晶格梁;

2.根据权利要求1所述的一种改进基于体心的3d打印晶格单元,其特征在于,所述中心节点位于所述虚拟立方体的体心。

3.根据权利要求2所述的一种改进基于体心的3d打印晶格单元,其特征在于,八根所述晶格梁的结构相同,且长度均等于所述中心节点至所述虚拟立方体任意一个顶点的距离l。

4.根据权利要求3所述的一种改进基于体心的3d打印晶格单元,其特征在于,所述晶格梁包括分别连接至中心节点与所述虚拟立方体顶点的加强端和连接两个所述加强端的轻量部;

5.根据权利要求4所述的一种改进基于体心的3d打印晶格单元,其特征在于,两个所述加强端均为圆柱体,且两个所述加强端的圆柱体的底面的面积相同,长度相同。

6.根据权利要求5所述的一种改进基于体心的3d打印晶格单元,其特征在于,所述轻量部为两端至中部逐渐由粗至细的纺线锤结构,所述纺线锤的分别与两个所述加强端连接的端面的形状为圆形,且面积与所述加强端的圆柱体的底面面积相同。

7.根据权利要求6所述的一种改进基于体心的3d打印晶格单元,其特征在于,取两个所述加强端的圆柱体的底面和纺线锤的两侧端面的直径为d,所述纺线锤的中部的直径为0.7d,并以此构建三次样条曲线;

8.根据权利要求4~7任一项所述的一种改进基于体心的3d打印晶格单元,其特征在于,构建八个分别连接所述虚拟立方体的八个顶点和中心节点虚拟晶格梁,八个所述虚拟晶格梁均为圆柱体,所述虚拟晶格梁的圆柱体的底面的直径均为d,长度为均l;

9.根据权利要求8所述的一种改进基于体心的3d打印晶格单元,其特征在于,两个所述加强端的圆柱体的长度均为lh。

10.一种改进基于体心的3d打印点阵结构,其特征在于,所述点阵结构由上述权利要求1-9任一项所述的一种改进基于体心的3d打印晶格单元组成,具体为:

技术总结

一种3D打印晶格单元,所述晶格单元包括一个中心节点,以及八根晶格梁;所述晶格单元以一个虚拟立方体为基准形成其结构;所述中心节点通过八根晶格梁分别与所述虚拟立方体的八个顶点连接;八根所述晶格梁的两端至中部的粗细分布为逐渐由粗至细。与现有技术相比,本技术通过对基于体心的晶格单元进行改进,优化了晶格梁的粗细分布,使晶格梁在其节点连接处能够拥有足够的强度,同时晶格梁由两端至中间部分逐渐由粗变细,使晶格梁在承受压缩载荷时应力能在晶格梁中均匀分布,从而提高晶格点阵结构的比强度、比刚度以及比吸能等性能。

技术研发人员:陈建军,戴铭宇,陈孙松

受保护的技术使用者:广东云兔科技有限公司

技术研发日:20230506

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!