一种生物质炭化、活化一体化制备活性炭的设备和系统的制作方法

本技术属于固体废物资源化,具体涉及一种生物质炭化、活化一体化制备活性炭的设备和系统。

背景技术:

1、活性炭是一种孔隙结构发达、比表面积大、吸附能力强的多孔非极性吸附炭材料,被广泛应用于化工化学、食品加工、医药提纯、环境保护、污水处理、轻工和军工等工业和生活的各个方面。随着科学技术的发展和人民生活水平的提高,活性炭已经成为现代工业、生态环境和人民生活不可缺少的炭质吸附材料。传统的活性炭是一种主要以煤、重质石油等为原料,经一系列物理化学方法加工制得的具有高比表面积,强吸附性的含碳材料。而随着人们对能源的需求的不断加大,煤炭、石油等传统化石能源消耗迅速,资源短缺日益严重,但对活性炭的需求却日益增加。因此利用可再生资源(主要为生物质)生产活性炭是一种解决这种矛盾较为有效的方法。生物质活性炭较其他类别活性炭具有原料来源丰富,价格低廉,制取工艺过程简单,性能优越的特点,因此该类别活性炭具有广阔的开发与应用前景。

2、生物质制备活性炭现已工业化运用的工艺主要有传统窑式炭化加水蒸汽活化工艺、固定床式热解炭化反应加水蒸气活化工艺和回转式热解炭化和水蒸气活化工艺。但存在制备流程长、反应时间长、资源未充分利用等缺点。因此开发一种工艺简单,流程简便,资源充分利用的生物质制备活性炭工艺具有重要意义。

3、生物质制备活性炭过程中对于活化和炭化过程所需要的温度和停留时间均有所差异,如果分别通过碳化炉和活化炉来加工,提供两个气氛范围,则设备投资增加,整体流程变复杂,同时,生物质炭化过程产生的热解气中含有大量焦油,如果采用炭化、活化过程分开进行,在炭化后接管道对热解气进行收集再利用,由于温度降低,热解气中的焦油气会液化附着在管道内壁,管道产生堵塞,系统运行不稳定。如果在一个炉体内进行加工,由于炭化和活化这两个不同工序对加热温度和物料停留时间的要求不同,如果采用同样温度、停留时间则会导致活性炭产品品质不佳。

技术实现思路

1、本实用新型提供了一种生物质炭化、活化一体化制备活性炭的设备和系统,用于解决现有技术中炭化和活化过程在一个炉体内实现,如果两个过程中用同样温度、停留时间会导致活性炭产品品质不佳的技术问题。

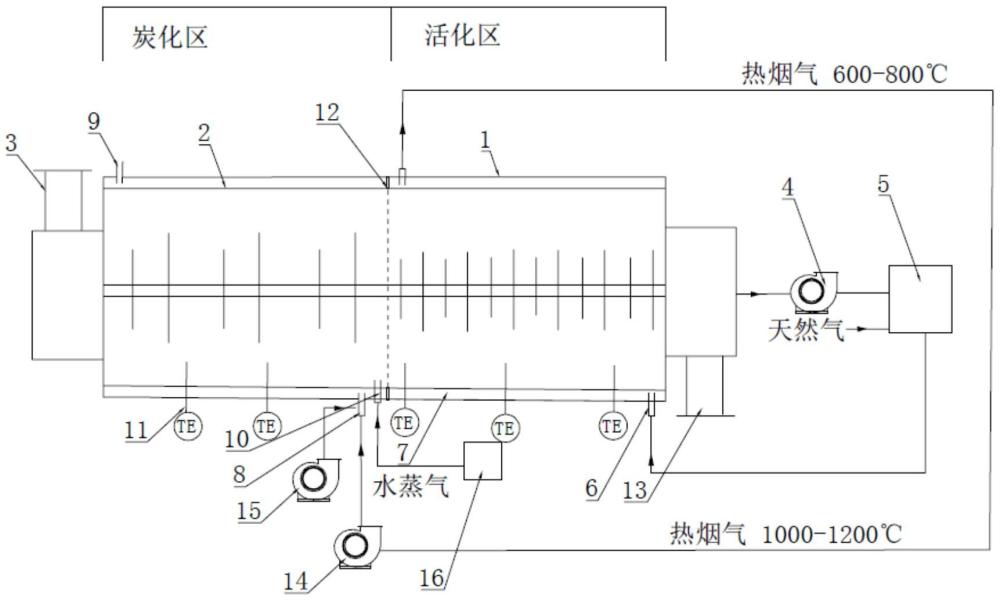

2、所述的一种生物质炭化、活化一体化制备活性炭的设备,包括水平设置的内炉体和外炉体,所述外炉体套在所述内炉体外,所述外炉体与所述内炉体之间形成加热仓,所述内炉体中为物料仓,所述加热仓中设有竖直设置分隔所述加热仓的加热仓隔板,所述加热仓隔板将所述设备分隔为炭化区和活化区,所述物料仓中心设有水平设置的变距螺旋轴,所述变距螺旋轴沿自身长度方向分为大螺距螺旋段和小螺距螺旋段,所述大螺距螺旋段和所述小螺距螺旋段分别对应所述炭化区和活所述化区。

3、优选的,大螺距螺旋段中的相邻螺旋叶片的间距大于小螺距螺旋段的相邻螺旋叶片的间距。

4、优选的,所述外炉体上设有连通所述炭化区的加热仓的中温烟气入口和中温烟气出口;所述外炉体上还设有连通所述活化区的加热仓的高温烟气入口和高温烟气出口。

5、优选的,所述内炉体中设有连通所述物料仓的进料口、水蒸汽入口、出料口和气体出口;所述出料口和气体出口位于所述设备的出料端,所述进料口位于所述设备的进料端,所述水蒸汽入口位于所述炭化区和所述活化区相连处。

6、本实用新型还提供了一种生物质炭化、活化一体化制备活性炭的系统,其包括如上所述的一种生物质炭化、活化一体化制备活性炭的设备,此外还包括一号循环风机、热风炉和鼓风机;所述热风炉上设置有用于添加辅助燃料的辅助燃料入口,所述热风炉的出口经管路连接到所述高温烟气入口,所述高温烟气出口通过管路和所述一号循环风机连接到所述中温烟气入口,所述中温烟气入口还连接有用于控制进口烟气温度的鼓风机。

7、所述的一种生物质炭化、活化一体化制备活性炭的系统,还包括二号循环风机,所述气体出口通过管路和所述二号循环风机向所述热风炉输送气体。

8、所述的一种生物质炭化、活化一体化制备活性炭的系统,还包括蒸汽发生器,所述蒸汽发生器通过管路连接到所述水蒸汽入口。

9、所述物料仓在炭化区初始位置、中间位置,活化区初始位置、中间位置和末尾设置温度传感器。

10、本实用新型具有以下优点:本方案本发明提供了一种生物质炭化、活化一体化制备活性炭的设备,使炭化、活化在一个设备中进行,炭化阶段产生的热解油气直接进入活化段高温加热,热解油气出口温度大于800℃,直接进入热风炉中燃烧,避免焦油液化导致管道堵塞。

11、加热仓隔板分隔了加热仓,因此能够向炭化区和活化区两边的加热仓通入不同温度的加热介质,从而让炭化区的加热温度低于所述活化区的加热温度。所述物料仓中沿自身长度方向在多处布设有温度传感器以检测炭化区和活化区各自物料仓内的温度是否符合炭化和活化工序的需要。

12、本方案中炭化段螺旋螺距较长,停留时间短,活化段螺旋螺距短,停留时间长,既保证了炭化、活化在一个炉子里发生,又能保证炭化、活化停留时间符合要求。本方案对整个系统温度进行监控,在炭化区初始位置、中间位置,活化区初始位置、中间位置和末尾设置温度传感器,以对整个系统温度进行监控,并及时调整相关参数。

13、本方案采用热风炉对热解气进行燃烧并为炭化、活化过程提供高温烟气,并在热风炉上设置辅助燃料入口,通过灵活调整辅助燃料,能灵活控制高温烟气的温度在1000~1200℃。为保证高温烟气的稳定提供。同时本方案将整个炭化、活化的压力控制在微负压,可以避免热解气外散引起相关环保和安全问题,环保性和安全性更好。

技术特征:

1.一种生物质炭化、活化一体化制备活性炭的设备,包括水平设置的内炉体(2)和外炉体(1),所述外炉体(1)套在所述内炉体(2)外,所述外炉体(1)与所述内炉体(2)之间形成加热仓,所述内炉体(2)中为物料仓,其特征在于:所述加热仓中设有竖直设置分隔所述加热仓的加热仓隔板(12),所述加热仓隔板(12)将所述设备分隔为炭化区和活化区,所述物料仓中心设有水平设置的变距螺旋轴(17),所述变距螺旋轴(17)沿自身长度方向分为大螺距螺旋段(19)和小螺距螺旋段(20),所述大螺距螺旋段(19)和所述小螺距螺旋段(20)分别对应所述炭化区和活所述化区。

2.根据权利要求1所述的一种生物质炭化、活化一体化制备活性炭的设备,其特征在于:大螺距螺旋段(19)中的相邻螺旋叶片的间距大于小螺距螺旋段(20)的相邻螺旋叶片的间距。

3.根据权利要求2所述的一种生物质炭化、活化一体化制备活性炭的设备,其特征在于:所述外炉体(1)上设有连通所述炭化区的加热仓的中温烟气入口(8)和中温烟气出口(9);所述外炉体(1)上还设有连通所述活化区的加热仓的高温烟气入口(6)和高温烟气出口(7)。

4.根据权利要求3所述的一种生物质炭化、活化一体化制备活性炭的设备,其特征在于:所述内炉体(2)中设有连通所述物料仓的进料口(3)、水蒸汽入口(10)、出料口(13)和气体出口(18);所述出料口(13)和气体出口(18)位于所述设备的出料端,所述进料口(3)位于所述设备的进料端,所述水蒸汽入口(10)位于所述炭化区和所述活化区相连处。

5.一种生物质炭化、活化一体化制备活性炭的系统,其特征在于:包括如权利要求4所述的一种生物质炭化、活化一体化制备活性炭的设备,还包括一号循环风机(14)、热风炉(5)和鼓风机(15);所述热风炉(5)上设置有用于添加辅助燃料的辅助燃料入口,所述热风炉(5)的出口经管路连接到所述高温烟气入口(6),所述高温烟气出口(7)通过管路和所述一号循环风机(14)连接到所述中温烟气入口(8),所述中温烟气入口(8)还连接有用于控制进口烟气温度的鼓风机(15)。

6.根据权利要求5所述的一种生物质炭化、活化一体化制备活性炭的系统,其特征在于:还包括二号循环风机(4),所述气体出口(18)通过管路和所述二号循环风机(4)向所述热风炉(5)输送气体。

7.根据权利要求5所述的一种生物质炭化、活化一体化制备活性炭的系统,其特征在于:还包括蒸汽发生器(16),所述蒸汽发生器(16)通过管路连接到所述水蒸汽入口(10)。

8.根据权利要求5所述的一种生物质炭化、活化一体化制备活性炭的系统,其特征在于:所述物料仓在炭化区初始位置、中间位置,活化区初始位置、中间位置和末尾设置温度传感器(11)。

技术总结

本技术公开了一种生物质炭化、活化一体化制备活性炭的设备和系统,其中设备包括水平设置的内炉体和外炉体,所述外炉体套在所述内炉体外,所述外炉体与所述内炉体之间形成加热仓,所述内炉体中为物料仓,所述加热仓中设有竖直设置分隔所述加热仓的加热仓隔板,所述加热仓隔板将所述设备分隔为炭化区和活化区,所述物料仓中心设有水平设置的变距螺旋轴,所述变距螺旋轴沿自身长度方向分为大螺距螺旋段和小螺距螺旋段,所述大螺距螺旋段和所述小螺距螺旋段分别对应所述炭化区和活所述化区。本技术能避免焦油液化导致管道堵塞也能让同一设备中炭化区和活化区中物料的加工温度和停留时间符合炭化和活化工序的需要。

技术研发人员:阳绍军,王丹,刘璐,张传明,何文婷

受保护的技术使用者:中科合肥煤气化技术有限公司

技术研发日:20230721

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!