一种AG玻璃生产喷涂装置的制作方法

本技术属于玻璃制备,具体涉及一种ag玻璃生产喷涂装置。

背景技术:

1、ag玻璃,又叫防眩光玻璃,英文名为anti-glareglass,是对玻璃表面进行特殊加工的一种玻璃,其特点是使原玻璃表面镜面反射变为漫反射(表面凹凸不平),防眩光玻璃用于显示屏可有效防止环境光对显示内容的干扰,使得内容更加清晰,色彩更加艳丽。

2、现阶段行业内生产喷涂型ag膜玻璃时使用的材料是多种纳米级颗粒混合物,颗粒混合物经过喷枪出来以后,在颗粒混合物没有干之前固化到玻璃上时,颗粒混合物就会以尘点的形式浮在喷房里,传统方式采用从喷房上面往下吹风,再加上喷房底部设置抽吸粉尘的装置,最终排到粉尘收集处,但是此方式经常会有遗漏的粉尘落在玻璃表面,再经过喷涂之后会把尘点镀在喷涂后形成的膜里面,使ag玻璃内形成小白点附着,并且不好清洗,时间久了便会形成亮点,导致产品品质无法保障,不良率较高。

3、本实用新型提供一种ag玻璃生产喷涂装置,能够减少玻璃喷涂时产生的尘点,避免粉尘长时间漂浮在喷房内和粉尘落在玻璃表面,避免出现喷涂操作后把尘点镀在膜里面导致玻璃产品出现白点和亮点的不足。

技术实现思路

1、针对上述背景技术所提出的问题,本实用新型的目的是:旨在提供一种ag玻璃生产喷涂装置。

2、为实现上述技术目的,本实用新型采用的技术方案如下:

3、一种ag玻璃生产喷涂装置,还包括四方槽,所述四方槽设置于喷房底部,所述四方槽侧壁上嵌入设置有若干数量的抽风孔,所述四方槽侧壁上还嵌入设置有进水阀和排水阀,所述进水阀和排水阀均设置于所述抽风孔底部。

4、进一步限定,所述抽风孔设置的数量为6个,四方槽两端部分别设置3个抽风孔,呈左右两端对称设置于四方槽侧壁处。这样的结构设计,通过在四方槽四周设置多个抽风孔,可提高吸收粉尘的效率。

5、进一步限定,所述排水阀设置的数量为2个,且呈左右两端对称设置于四方槽侧壁处。这样的结构设计,在实际喷涂ag玻璃的过程中,ag药液的使用量通常比较大,设置两个排水阀可快速向四方槽内储水,使残留药液和粉尘遇水快速结晶沉淀。

6、进一步限定,所述抽风孔设置于距离四方槽底部不低于300mm处,这样的结构设计,利于把没有被四方槽吸收的粉尘吸走往外排,避免粉尘一直浮在喷房中落到玻璃表面,减少玻璃镀膜产生不良产品。

7、进一步限定,所述进水阀设置于距离四方槽底部不低于200mm处,这样的结构设计,设置进水阀可便于清理四方槽,日常维护仅需打开进水阀,使水流冲洗四方槽,再经排水阀流出即可。

8、本实用新型的有益效果:本实用新型通过设置四方槽、抽风孔、进水阀和排水阀,增加四方槽一方面是利用ag药液遇水结晶的特性,首先ag药液经过喷枪出来以后,在药液没有干之前固化到玻璃上,把没有被玻璃吸收的残余药液和漂浮的粉尘通过四方槽结晶沉淀,极地大减少喷涂过程中产生粉尘的机率,另一方面,没有被吸收的粉尘也可以通过四方槽四周的抽风孔往外排,避免粉尘一直浮在喷房中,同时也避免粉尘落到玻璃表面。

技术特征:

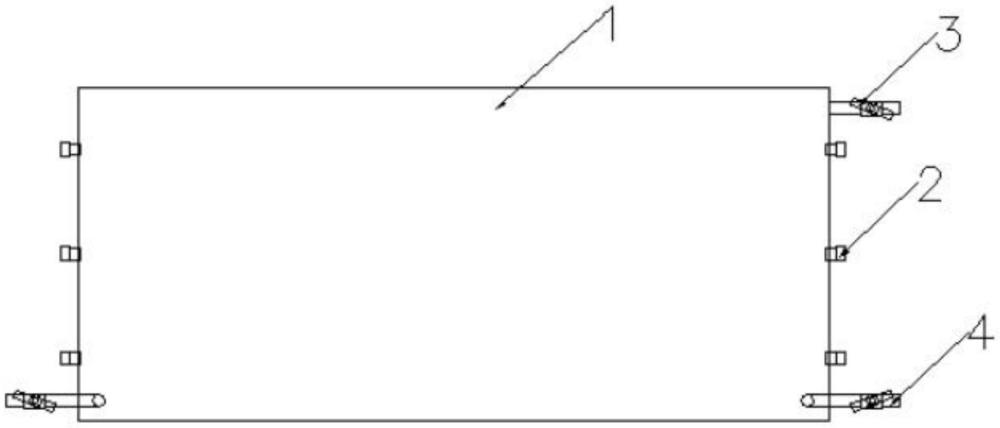

1.一种ag玻璃生产喷涂装置,包括喷房,其特征在于:还包括四方槽(1),所述四方槽(1)设置于喷房底部,所述四方槽(1)侧壁上嵌入设置有若干数量的抽风孔(2),所述四方槽(1)侧壁上还嵌入设置有进水阀(3)和排水阀(4),所述进水阀(3)和排水阀(4)均设置于所述抽风孔(2)底部。

2.根据权利要求1所述的一种ag玻璃生产喷涂装置,其特征在于:所述抽风孔(2)设置的数量为6个,四方槽两端部分别设置3个抽风孔(2),呈左右两端对称设置于四方槽(1)侧壁处。

3.根据权利要求1所述的一种ag玻璃生产喷涂装置,其特征在于:所述排水阀(4)设置的数量为2个,且呈左右两端对称设置于四方槽(1)侧壁处。

4.根据权利要求1所述的一种ag玻璃生产喷涂装置,其特征在于:所述抽风孔(2)设置于距离四方槽(1)底部不低于300mm处。

5.根据权利要求1所述的一种ag玻璃生产喷涂装置,其特征在于:所述进水阀(3)设置于距离四方槽(1)底部不低于200mm处。

技术总结

本技术公开了一种AG玻璃生产喷涂装置,还包括四方槽,所述四方槽设置于喷房底部,所述四方槽侧壁上嵌入设置有若干数量的抽风孔,所述四方槽侧壁上还嵌入设置有进水阀和排水阀,所述进水阀和排水阀均设置于所述抽风孔底部,本技术通过设置四方槽、抽风孔、进水阀和排水阀,增加四方槽一方面是利用AG药液遇水结晶的特性,首先AG药液经过喷枪出来以后,在药液没有干之前固化到玻璃上,把没有被玻璃吸收的残余药液和漂浮的粉尘通过四方槽结晶沉淀,极地大减少喷涂过程中产生粉尘的机率,另一方面,没有被吸收的粉尘也可以通过四方槽四周的抽风孔往外排,避免粉尘一直浮在喷房中,同时也避免粉尘落到玻璃表面。

技术研发人员:吴建飞,石大恒

受保护的技术使用者:北海市龙浩光电科技有限公司

技术研发日:20230725

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!