一种改善软轴弯钢化玻璃弧边圆滑度的成型机构的制作方法

本技术涉及玻璃制造,尤其涉及一种改善软轴弯钢化玻璃弧边圆滑度的成型机构。

背景技术:

1、目前,软轴弯钢化玻璃常见的加工工艺为:平板玻璃→加热→弯弧成型→淬冷、钢化→弯钢化玻璃。当加热炉加热好的平玻璃进入软轴弯风栅成型机构弯弧成型时,玻璃依靠输送辊轮行进并随软轴的曲率产生弯曲变形,该过程中玻璃的成弧精度与软轴支座的位置息息相关。每根软轴依靠n个软轴支座支撑,若忽略相邻两支座间钢丝软轴的弯曲,则每根软轴的成型弧度可看成是由n-1段直边构成的近似圆弧。

2、如图1-2所示,现有的软轴弯钢化玻璃成型机构沿玻璃行进方向的软轴支座及输送滚轮呈一条直线排布安装于软轴支撑梁上,成型过程中反馈到玻璃上,则是n个同一位置的近似圆弧支撑、推动玻璃成型,玻璃的弧边是由n-1个的直边构成,成弧精度低,弧边不够圆滑。

3、基于此,开发一种能够改善软轴弯钢化玻璃弧边圆滑度的成型机构应用于生产实际,是当前亟待解决的技术问题。

技术实现思路

1、本实用新型的目的在于针对上述问题,提供一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,解决现有软轴弯钢化玻璃成型机构成弧精度低,弯玻璃弧边不够圆滑的问题。

2、为解决上述技术问题,本实用新型采用的技术方案为:

3、一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,包括垂直于玻璃行进方向设置的软轴,所述软轴上套设有若干用于输送玻璃的输送辊,所述软轴转动连接支座,并通过支座的支撑在支撑梁上,动力装置传动连接软轴,提供软轴转动输送玻璃的动力,还包括用于提升玻璃弧边圆滑度的错位结构。

4、优选地,所述错位结构包括错位设置的支座,所述支座在相邻软轴上错位排布,以使支座在玻璃行进方向上的排布轨迹避免重合。

5、优选地,设置相邻的软轴每三根设为一组,一组中三根软轴的支座交错排布,使三根软轴上的支座在玻璃行进方向上的排布轨迹均不重合。

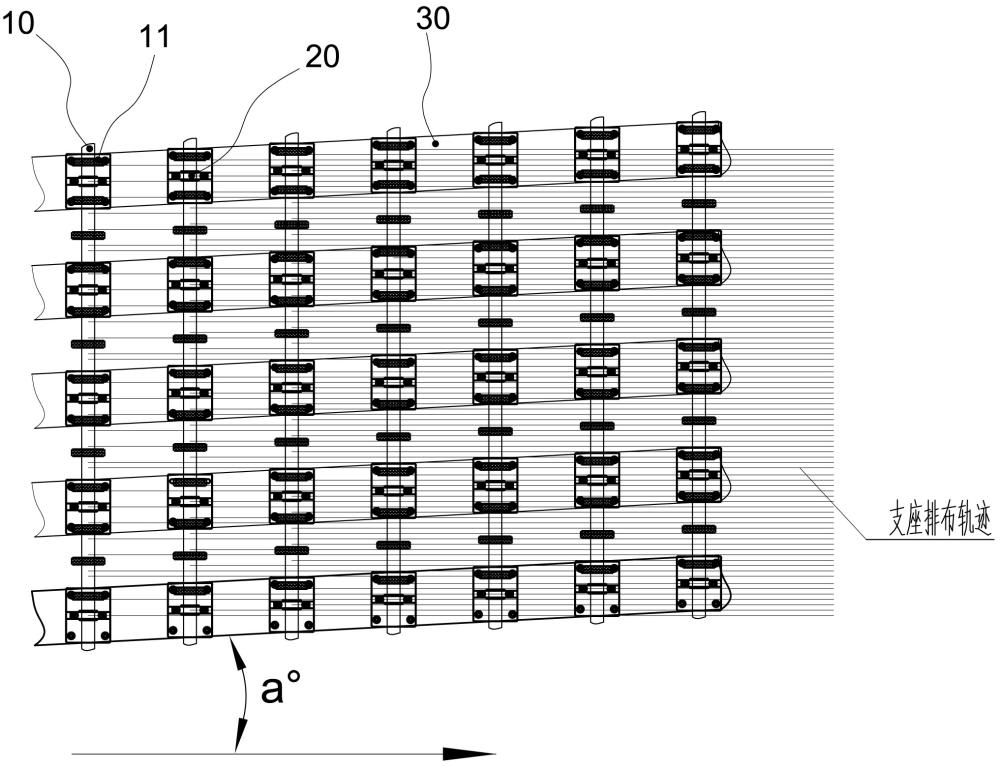

6、优选地,所述错位结构包括倾斜设置的支撑梁,将所述支撑梁相对于玻璃行进方向倾斜布设,使同一根支撑梁上的支座之间的相对位置沿玻璃行进方向产生一定的错位。

7、优选地,所述支撑梁的倾斜角度为1-10°。

8、本实用新型的有益效果在于:

9、本实用新型通过在软轴弯玻璃成型机构上设置错位结构,将玻璃行进方向的支座进行错位排布,避免支座在玻璃行进方向上的排布轨迹重合,从而使支座对玻璃形成了多个位置的近似圆弧方向的支撑并推动玻璃成型,提升了弯玻璃弧边的圆滑度。通过调整支座在支撑梁上的位置完成玻璃行进方向的支座错位排布,调整操作方便,可满足对成弧圆滑度有一定要求的订单需求;通过调整支撑板相对于玻璃行进方向的倾斜角度实现支座错位排布,使得同一根支撑梁上的支座在玻璃行进方向上的排布轨迹完全错开,形成了对玻璃更多个位置的近似圆弧方向的支撑并推动玻璃行进成型,进一步提高了弯玻璃成弧精度,提升了弧边的圆滑度,本实实用新型可满足对成弧精度要求较高的市场需求。

技术特征:

1.一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,其特征在于:包括垂直于玻璃行进方向设置的软轴(10),所述软轴(10)上套设有若干用于输送玻璃的输送辊(11),所述软轴(10)转动连接支座(20),并通过支座(20)支撑在支撑梁(30)上,动力装置(40)传动连接软轴(10),提供软轴(10)转动输送玻璃的动力,还包括用于提升玻璃弧边圆滑度的错位结构。

2.根据权利要求1所述的一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,其特征在于:所述错位结构包括错位设置的支座(20),所述支座(20)在相邻软轴(10)上错位排布,以使支座(20)在玻璃行进方向上的排布轨迹避免重合。

3.根据权利要求2所述的一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,其特征在于:设置相邻的软轴(10)每三根设为一组,一组中三根软轴(10)的支座(20)交错排布,使三根软轴(10)上的支座(20)在玻璃行进方向上的排布轨迹均不重合。

4.根据权利要求1所述的一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,其特征在于:所述错位结构包括倾斜设置的支撑梁(30),所述支撑梁(30)相对于玻璃行进方向倾斜布设,使同一根支撑梁(30)上的支座(20)之间的相对位置沿玻璃行进方向产生一定的错位。

5.根据权利要求4所述的一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,其特征在于:所述支撑梁(30)相对于玻璃行进方向的倾斜角度为1-10°。

技术总结

本技术公开了一种改善软轴弯钢化玻璃弧边圆滑度的成型机构,涉及玻璃制造技术领域,其包括垂直于玻璃行进方向设置的软轴,所述软轴上套设有若干用于输送玻璃的输送辊,所述软轴转动连接支座,并通过支座的支撑在支撑梁上,动力装置传动连接软轴,提供软轴转动输送玻璃的动力,还包括用于提升玻璃弧边圆滑度的错位结构,所述错位结构包括错位设置的支座或倾斜设置的支撑梁。本技术通过在软轴弯玻璃成型机构上设置错位结构,将玻璃行进方向的支座进行错位排布,避免支座在玻璃行进方向上的排布轨迹重合,从而使支座对玻璃形成了多个位置的近似圆弧方向的支撑并推动玻璃成型,提升了弯玻璃成弧精度,改善了弧边的圆滑度。

技术研发人员:杨紫,张晓霞

受保护的技术使用者:秦皇岛市运通玻璃机电技术有限公司

技术研发日:20230803

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!