本技术涉及晶体制备,尤其涉及一种控制氮化铝原料稳定升华的晶体制备装置。

背景技术:

1、近年来,氮化铝作为超宽禁带半导体材料的代表之一,具有较大的禁带宽度(6.2ev)、高热导率(3.4w·cm-1·k-1)、高击穿场强(1.17-107v·cm-1)、耐酸碱腐蚀、抗辐射等优异的性质。此外,氮化铝、氮化镓和氮化铟可以形成任意比例的固溶体化合物,其光谱覆盖了从红外到深紫外波段,并且通过能带工程使光谱连续可调。在紫外波段激光器、深紫外led有着明显的优势,特别是在日盲区(230-280nm)波段。因此,氮化铝在紫外光电器件和高频高功率的电子器件领域有着非常大的应用潜力。

2、物理气相传输法(pvt)被公认为是生长氮化铝晶体最有效的方法之一,pvt生长氮化铝的方法是氮化铝原料在高温区升华,升华的氮化铝原料在坩埚内传输,在低温区进行沉积,最终获得氮化铝晶体的方法。

3、现有的用于氮化铝单晶生长的坩埚装置通常包括用于放置氮化铝粉源或氮化铝烧结体的坩埚本体、盖设于坩埚本体顶部的坩埚盖、固设于坩埚盖的内表面的籽晶台、上端固定在籽晶台上的导流罩,导流罩沿远离籽晶台的方向向下逐渐径向张开。然而,这种坩埚装置对原料升华速率的可控性较差,制备出的氮化铝晶体的质量较差,特别是3-4英寸氮化铝晶体。

技术实现思路

1、本实用新型的主要目的在于提供一种控制氮化铝原料稳定升华的晶体制备装置,旨在提高对原料升华速率的可控性,以提升氮化铝晶体结晶质量。

2、为实现上述目的,本实用新型提出一种控制氮化铝原料稳定升华的晶体制备装置,包括:

3、坩埚本体;

4、坩埚盖,盖设于所述坩埚本体上;

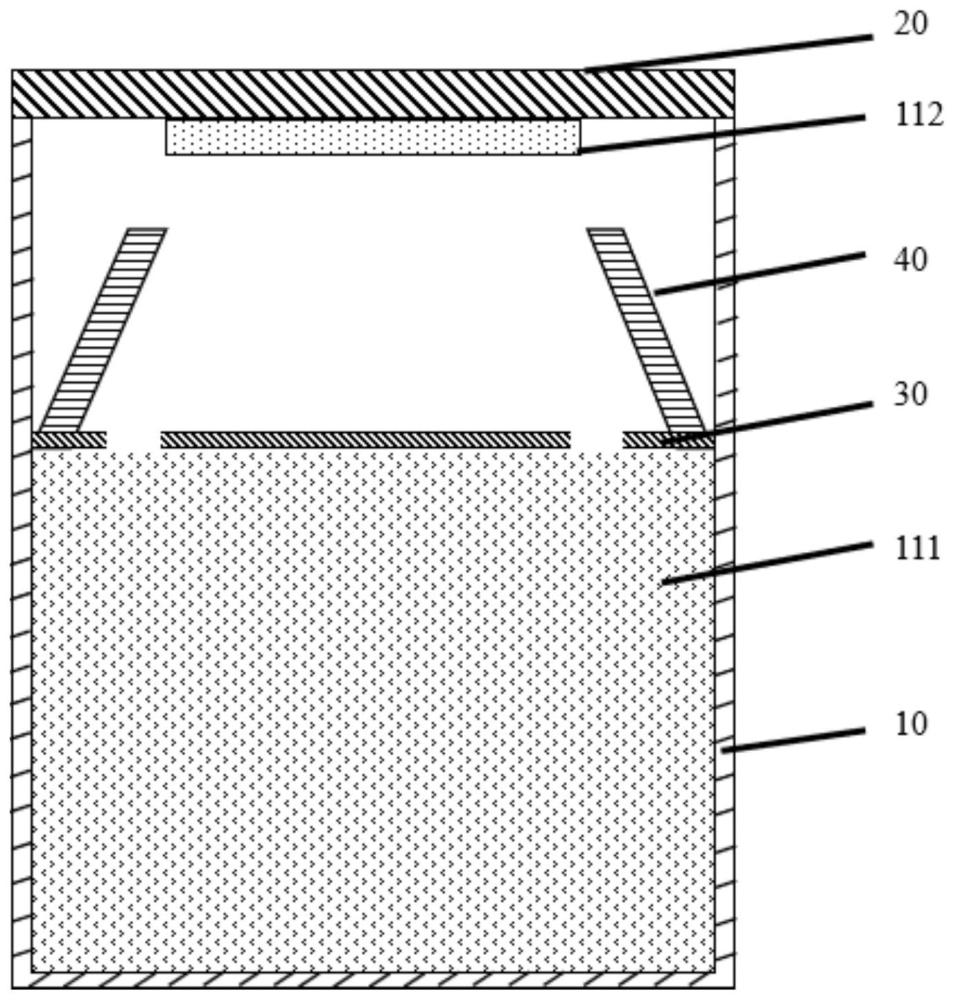

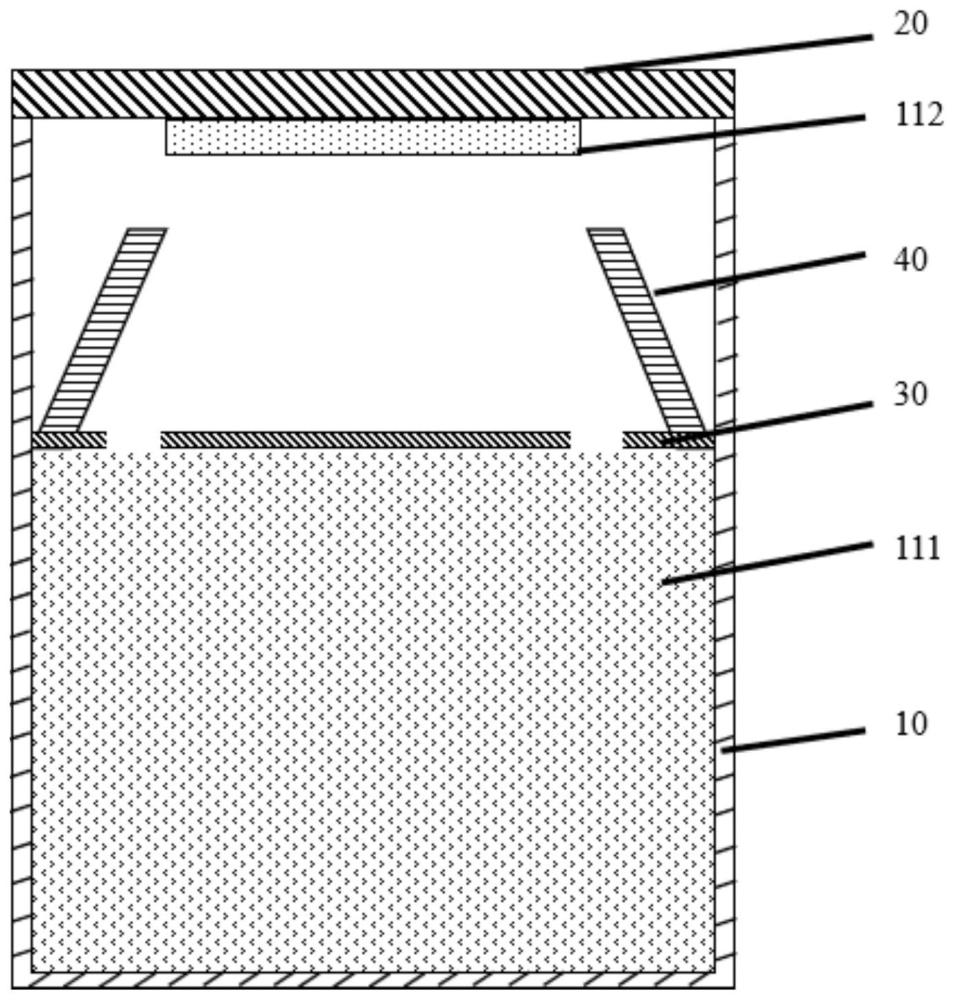

5、片状结构件,设置于所述坩埚本体中部并将所述坩埚本体的内腔分隔为在竖直方向上排布且相互连通的原料升华区和晶体生长区,所述原料升华区位于所述晶体生长区的下方,所述原料升华区内放置氮化铝原料,所述晶体生长区内放置氮化铝籽晶;所述片状结构件,用于控制不同生长时期的氮化铝原料升华量;以及

6、导流件,设于所述片状结构件,并用于将所述原料升华区内的氮化铝原料升华的气相物质引导至所述晶体生长区的氮化铝籽晶表面。

7、可选地,所述片状结构件的厚度为0.3-2mm;和/或

8、所述片状结构件上设有穿透孔,所述穿透孔的形状为圆形、圆环形或弧形。

9、可选地,所述导流件呈中空圆台状,且所述坩埚盖、所述导流件、所述片状结构件与所述坩埚本体同心设置。

10、可选地,所述片状结构件的外径与所述坩埚本体的内径相同,所述片状结构件的外径与所述导流件的内径相同。

11、可选地,所述导流件的高度为8-45mm,且其锥角为20-80°。

12、可选地,所述坩埚本体的直径为50-200mm,高度为60-260mm,壁厚为1-5mm。

13、可选地,所述坩埚盖的形状为圆柱状或带台阶的圆柱状,且所述坩埚盖的厚度为0.5-2mm。

14、可选地,所述坩埚本体、所述坩埚盖、所述导流件和所述片状结构件的材料均为钨、钽、碳化钽、铼或合金。

15、可选地,所述坩埚盖的内壁中间适于粘贴或镶嵌氮化铝籽晶。

16、可选地,所述原料升华区适于放置粒径为0.05-2mm且杂质元素不超过100ppm的氮化铝原料。

17、在本实用新型的技术方案中,该晶体制备装置包括坩埚本体、坩埚盖、片状结构件以及导流件;坩埚盖盖设于坩埚本体上;片状结构件设置于坩埚本体中部并将坩埚本体的内腔分隔为在竖直方向上排布且相互连通的原料升华区和晶体生长区,原料升华区位于晶体生长区的下方;片状结构件用于控制不同生长时期的氮化铝原料升华量;导流件设于片状结构件上,并用于将原料升华区内的氮化铝原料升华的气相物质引导至晶体生长区的氮化铝籽晶表面。可以理解,本实用新型通过对氮化铝晶体生长坩埚内部结构优化,设置控制不同生长时期的氮化铝原料升华量的片状结构件,实现了氮化铝原料升华速率的稳定控制,可以满足3-4英寸氮化铝晶体生长,且生长工艺稳定,获得的氮化铝晶体结晶质量高。

技术特征:1.一种控制氮化铝原料稳定升华的晶体制备装置,其特征在于,包括:

2.如权利要求1所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述片状结构件的厚度为0.3-2mm;和/或

3.如权利要求1所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述导流件呈中空圆台状,且所述坩埚盖、所述导流件、所述片状结构件与所述坩埚本体同心设置。

4.如权利要求3所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述片状结构件的外径与所述坩埚本体的内径相同,所述片状结构件的外径与所述导流件的内径相同。

5.如权利要求3所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述导流件的高度为8-45mm,且其锥角为20-80°。

6.如权利要求1所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述坩埚本体的直径为50-200mm,高度为60-260mm,壁厚为1-5mm。

7.如权利要求1所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述坩埚盖的形状为圆柱状或带台阶的圆柱状,且所述坩埚盖的厚度为0.5-2mm。

8.如权利要求1所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述坩埚本体、所述坩埚盖、所述导流件和所述片状结构件的材料均为钨、钽、碳化钽、铼或合金。

9.如权利要求1所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述坩埚盖的内壁中间适于粘贴或镶嵌氮化铝籽晶。

10.如权利要求1所述的控制氮化铝原料稳定升华的晶体制备装置,其特征在于,所述原料升华区适于放置粒径为0.05-2mm且杂质元素不超过100ppm的氮化铝原料。

技术总结本技术公开一种控制氮化铝原料稳定升华的晶体制备装置。该晶体制备装置包括坩埚本体、坩埚盖、片状结构件以及导流件;坩埚盖盖设于坩埚本体上;片状结构件放置于坩埚本体中部并将坩埚本体的内腔分隔为在竖直方向上排布且相互连通的原料升华区和晶体生长区,原料升华区位于晶体生长区的下方;片状结构件用于控制不同生长时期的氮化铝原料升华量;导流件设于片状结构件上,并用于将原料升华区内的氮化铝原料升华的气相物质引导至晶体生长区的氮化铝籽晶表面。本技术改进了晶体制备装置的结构,通过设置片状结构件,同时对氮化铝物料颗粒度筛选,实现了生长前中后期都能满足实验需求的氮化铝升华速率,使生长出的氮化铝晶体具有更高质量。

技术研发人员:武红磊,李文良,覃佐燕,金雷

受保护的技术使用者:深圳大学

技术研发日:20230808

技术公布日:2024/3/21