蒽醌法生产双氧水用氧化塔系统的制作方法

本技术涉及双氧水生产,尤其涉及一种蒽醌法生产双氧水用氧化塔系统。

背景技术:

1、双氧水为过氧化氢(h2o2)的水溶液,是一种重要的无机过氧化物,具有氧化性、漂白性和使用过程绿色环保等特点,可应用于织物、纸浆脱色、化工合成、废水处理、医疗、冶金、军工、食品加工等领域,充当氧化剂、漂白剂、消毒剂、聚合物引发剂和交联剂、推进剂等。随着环保法规的日益严格,过氧化氢直接氧化法(hppo法)生产环氧丙烷、绿色己内酰胺等产品产能增加,导致h2o2的市场需求旺盛。

2、过氧化氢的生产方法有蒽醌法、电解法、异丙醇氧化法、无机反应法、氢氧直接合成法等。其中,蒽醌法是目前国内外生产过氧化氢的主流方法。蒽醌法过氧化氢生产工艺是以2-乙基蒽醌(eaq)为工作载体,重芳烃(ar)及磷酸三辛酯(top)为混合溶剂,配制成具有一定组成的溶液(工作液),在钯或镍催化剂的催化作用下,交替进行烷基蒽醌的催化加氢形成氢化液,再利用氧气将氢化液进行氧化,氧化生成的含过氧化氢的氧化液用纯水萃取,得到粗品双氧水,烷基蒽醌可以循环使用。双氧水生产的氧化工序是其中的重要环节,氧化反应常在氧化塔中完成,利用氧化塔对氢化液进行氧化,将氢化液中的氢蒽醌恢复为蒽醌,同时生成过氧化氢。氧化塔的发展历经填料塔、泡罩塔,目前的主流技术都是筛板塔和浮阀塔。但是目前常用的氧化塔还是表现出来一定的缺点:氧化过程中的氧气利用率比较低,导致制备得到的双氧水收率和氧化效率都比较低,氧化尾气处理量较大。有鉴于此,特提出本实用新型。

技术实现思路

1、本实用新型提供一种蒽醌法生产双氧水用氧化塔系统,用以解决现有氧化塔的氧气利用率低、氧化尾气处理量较大、氧化效率和氧化收率较低的问题。

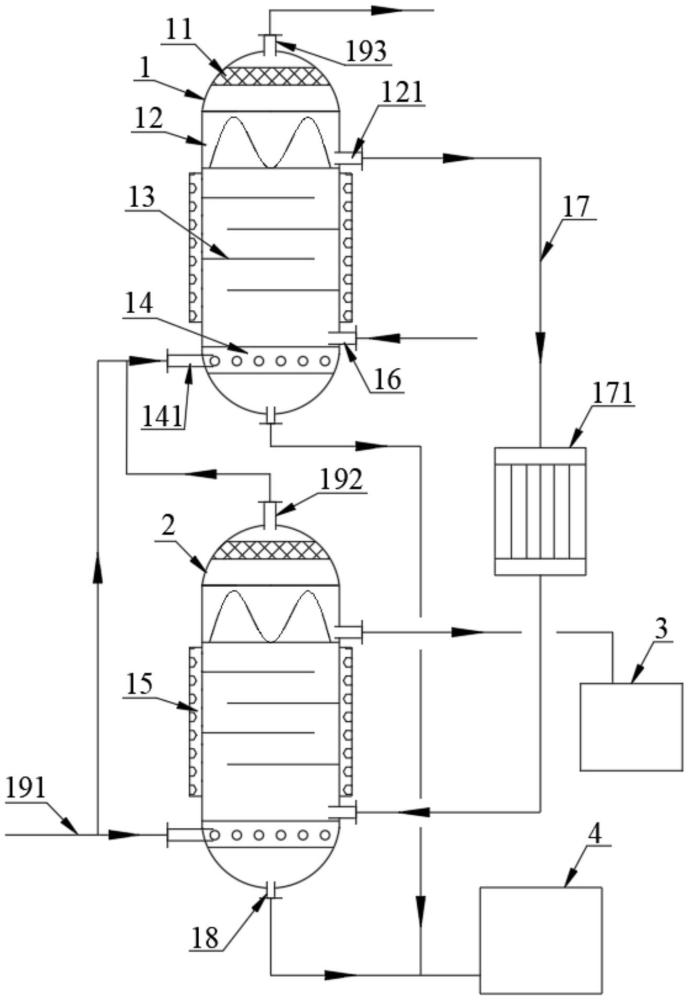

2、本实用新型提供一种蒽醌法生产双氧水用氧化塔系统,包括:相互独立的上塔体和下塔体;上塔体和下塔体的内部结构相同,且从上至下依次设有除沫器、气液分离器、塔板和气体分布器;上塔体和下塔体的外壁均设有冷却夹套;下塔体的气体分布器的进气管贯穿下塔体与空压管道连接;上塔体的气体分布器的进气管分别通过管道与下塔体的塔顶排气管和空压管道连接;上塔体和下塔体的底部均设有氢化液进口,氢化液进口与气体分布器的进气管对称设在塔体两侧;上塔体的塔顶设有尾气排出管,尾气排出管通过管道将氧化尾气送入尾气处理系统;上塔体的气液分离器的液相出口与下塔体的氢化液进口通过送液管连接,送液管上设有中间冷却器;下塔体的气液分离器的液相出口与氧化液受槽连接;上塔体和下塔体的塔底均设有排液口,排液口与应急液受槽连接。

3、可选的,气液分离器为旋风式气液分离器;旋风式气液分离器分别将上塔体和下塔体的内部隔断,其物料进口与塔体的下部空间连通,气相出口与塔体的塔顶空间连通。

4、可选的,气液分离器为内置同心环式结构,包括与塔体内壁可拆卸连接的底板,底板的中心开设有向上凸起的中心管,中心管的顶部设置有挡气帽;底板上还设有环式的内隔板和外隔板,内隔板和外隔板与中心管同轴设置,内隔板设置在靠近中心管的一侧;外隔板的底部开设有一出液口,出液口与开设在塔体上的液相出口之间设有挡板,挡板用于将出液口和液相出口隔断。

5、可选的,内隔板的高度不超过外隔板高度的2/3,外隔板的高度不超过中心管的高度。

6、可选的,外隔板与塔体形成的外环通道中设有多组挡流板,每组挡流板为两块,一块挡流板下部设有液体通道,一块挡流板上部设有液体通道,两块挡流板在外环通道中交替设置,且挡流板的高度不超过外隔板的高度。

7、可选的,气体分布器为多圈同心环形盘管结构,每圈盘管通过进气管连通;每圈盘管的上部均匀开设有喷射孔。

8、可选的,喷射孔设有多组,每组喷射孔为两个;同组的两个喷射孔沿盘管的径向分布,且两个喷射孔之间的夹角为90°。

9、可选的,喷射孔上连接有脉冲管,脉冲管的出口为缩颈口。

10、可选的,除沫器采用丝网除沫器。

11、可选的,上塔体和下塔体的顶端均设有温度计、压力表和安全阀。

12、本实用新型提供的蒽醌法生产双氧水用氧化塔系统,实现了以下有益效果:

13、1)该系统优化了氧化塔中氧气的利用流程,采用上下塔体的氧气串联的方式提高了氧气利用率,且氢化液也采用了串联流程,使得上下塔体中的氢化液和氧气逆流混合并反应,实现了逐级利用,最大限度地提高了氧气利用率,在满足氧化效率的同时,降低了尾气中氧含量,节约了氧气损耗,降低了尾气处理量,降低了生产成本。

14、2)该系统的气体分布器的分布效果更理想,能有效减少氧化反应死区,避免因气体分布不均造成气液混合效果不佳和氧化效率、收率较低的问题;同心环式结构的气液分离器通过多个环形通道延长了物料在气液分离器中的路径,分离效果更佳,同时有效减少了氧化尾气中夹带的液体,提高了产能。

15、3)该系统结构简单,运行成本低,运行稳定,大幅度减少尾气的排放,保证了生产安全性,实用性强,氧化反应的氧化收率较高,通过排液口和应急液受槽的设置,增加了操作弹性,避免了生产工况变化时的波动。

技术特征:

1.一种蒽醌法生产双氧水用氧化塔系统,其特征在于,包括:相互独立的上塔体和下塔体;所述上塔体和所述下塔体的内部结构相同,且从上至下依次设有除沫器、气液分离器、塔板和气体分布器;所述上塔体和所述下塔体的外壁均设有冷却夹套;

2.根据权利要求1所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述气液分离器为旋风式气液分离器;所述旋风式气液分离器分别将所述上塔体和所述下塔体的内部隔断,其物料进口与塔体的下部空间连通,气相出口与塔体的塔顶空间连通。

3.根据权利要求1所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述气液分离器为内置同心环式结构,包括与所述塔体内壁可拆卸连接的底板,所述底板的中心开设有向上凸起的中心管,所述中心管的顶部设置有挡气帽;所述底板上还设有环式的内隔板和外隔板,所述内隔板和所述外隔板与所述中心管同轴设置,所述内隔板设置在靠近所述中心管的一侧;所述外隔板的底部开设有一出液口,所述出液口与开设在所述塔体上的所述液相出口之间设有挡板,所述挡板用于将所述出液口和所述液相出口隔断。

4.根据权利要求3所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述内隔板的高度不超过所述外隔板高度的2/3,所述外隔板的高度不超过所述中心管的高度。

5.根据权利要求3所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述外隔板与所述塔体形成的外环通道中设有多组挡流板,每组所述挡流板为两块,一块所述挡流板下部设有液体通道,一块所述挡流板上部设有液体通道,两块所述挡流板在所述外环通道中交替设置,且所述挡流板的高度不超过所述外隔板的高度。

6.根据权利要求1-5任一项所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述气体分布器为多圈同心环形盘管结构,每圈所述盘管通过所述进气管连通;每圈所述盘管的上部均匀开设有喷射孔。

7.根据权利要求6所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述喷射孔设有多组,每组所述喷射孔为两个;同组的两个所述喷射孔沿所述盘管的径向分布,且两个所述喷射孔之间的夹角为90°。

8.根据权利要求6所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述喷射孔上连接有脉冲管,所述脉冲管的出口为缩颈口。

9.根据权利要求1所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述除沫器采用丝网除沫器。

10.根据权利要求1所述的蒽醌法生产双氧水用氧化塔系统,其特征在于,所述上塔体和所述下塔体的顶端均设有温度计、压力表和安全阀。

技术总结

本技术提供一种蒽醌法生产双氧水用氧化塔系统,包括:相互独立的上塔体和下塔体;上塔体和下塔体的内部从上至下依次设有除沫器、气液分离器、塔板和气体分布器;上塔体和下塔体的外壁均设有冷却夹套;下塔体的气体分布器与空压管道连接;上塔体的气体分布器分别与下塔体的塔顶排气管和空压管道连接;上塔体和下塔体的底部均设有氢化液进口,塔底均设有排液口,排液口与应急液受槽连接;上塔体塔顶设有尾气排出管;上塔体的气液分离器的液相出口与下塔体的氢化液进口通过送液管连接,送液管上设有中间冷却器;下塔体的气液分离器的液相出口与氧化液受槽连接。本系统提高了氧化效率和收率,尾气中氧含量低,降低了尾气处理量和生产成本。

技术研发人员:孙天聪,刘翔宇,仲文,董学龙,李开福

受保护的技术使用者:内蒙古康盛化工有限责任公司

技术研发日:20230829

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!