一种改善玻璃瓶底部内压破缺陷的底模的制作方法

本技术属于玻璃瓶生产模具领域,具体涉及一种改善玻璃瓶底部内压破缺陷的底模。

背景技术:

1、玻璃瓶的成型工艺,是将熔化的玻璃液送至玻璃瓶模具中,然后通过压吹工艺在玻璃瓶模具内将玻璃液吹制成模具内部的形状,由于玻璃液在未冷却之前是可以流动的,为了让初步吹制成型的玻璃瓶形状固定,需要向模具通入冷却气体,使模具降温,从而降低内部玻璃瓶的温度进行定型,由于玻璃的热传导性能较差,玻璃瓶在模具中冷却时,玻璃瓶接触模具的表面温度降低很大,而玻璃瓶内部仍然处于较高的温度,造成内外温度差异较大,在这种情况下,如果模具降温速度过快、过慢或者降温不均匀,都会造成玻璃瓶的材质缺陷,在玻璃瓶内部形成不同的内压,当内压达到一定程度时,会在玻璃瓶上产生内压破缺陷,让玻璃瓶直接报废,造成生产浪费。由于玻璃瓶瓶身结构,玻璃瓶的瓶底厚度远大于其他部位,产生内压破缺陷的概率更大,现有的玻璃瓶生产模具的底模在降温过程中,容易产生降温不均的问题,所以需要一种能够降低瓶底内压破缺陷发生率的玻璃瓶模具底模。

技术实现思路

1、为了解决以上问题,本实用新型提供一种改善玻璃瓶底部内压破缺陷的底模,通过在底模内部设置提升降温均匀度的环形槽,让玻璃瓶的瓶底在降温过程中内部应力保持均匀,不会发生内压破的情况。

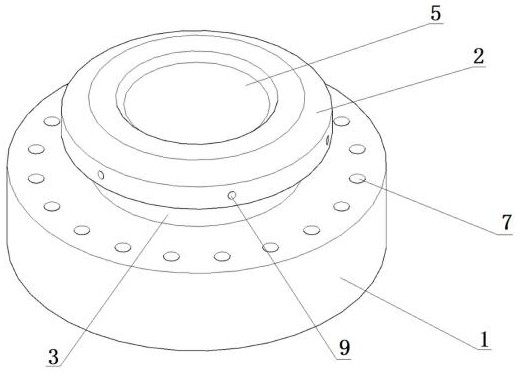

2、一种改善玻璃瓶底部内压破缺陷的底模,底模整体为一体化结构,底模分为三个部分,包括圆台、圆盘和圆柱,圆台、圆盘和圆柱均同轴连接,圆盘位于顶部,在圆盘的顶部设有成型槽,成型槽用于贴合玻璃瓶形成瓶底形状,圆柱用于连接圆台和圆盘,圆台作为整个底模的基底其直径大于圆盘,圆柱和圆台、圆盘之间形成凹槽状,以使底模能够卡接在瓶身模具上。

3、在圆台间设有用于散热的散热槽,在散热槽的顶部开有一圈直径更大的环形槽,让环形槽位于圆柱内部,这样在进行玻璃瓶压吹时,玻璃瓶瓶底的热量经过圆盘传导至环形槽内,然后再经由散热槽散至外部,相比于现有技术中未设置环形槽的底模,增设环形槽让圆盘与外部空间的接触空间扩大了,降低了底模内部的厚度,让热量在散发过程中更为均匀,避免了玻璃瓶底部散热不均的问题。

4、为了提升底模与外部气体的交换效率,在底模上开设多个通风孔,通风孔位于圆台上,并以圆台轴线为圆心均匀分布,在成型过程中,通风孔与瓶身模具上的气体通道连通,让冷却气体能够通过,提供整体模具的降温功能,同时在圆台上开设多个第一散热孔,第一散热孔连通散热槽内壁和圆台的底部。

5、圆盘在散热过程中,由于圆盘直径大于圆柱,圆盘超出圆柱直径的部分由于厚度原因,散热效率不够,不能够有效传导热量,所以在圆盘内开设多个第二散热孔,第二散热孔贯穿圆盘的侧面,连通圆盘的侧壁和环形槽,让圆盘侧边部分的热量能够通过第二散热孔进入到环形槽内,进一步均匀散热效果。

6、本实用新型提供的改善玻璃瓶底部内压破缺陷的底模,通过在底模内部的散热槽顶部设置环形槽,让玻璃瓶底模在散热过程中,能够让热量的传递更为均匀,避免了玻璃瓶底部因散热不均造成内部应力不一致,从而产生内压破缺陷的问题,并通过设置第一散热孔和第二散热孔,提升散热效果,降低了玻璃瓶的报废率,极大的提升了产品合格率。

技术特征:

1.一种改善玻璃瓶底部内压破缺陷的底模,包括圆台(1)、圆盘(2)和圆柱(3),所述圆台(1)、圆盘(2)和圆柱(3)同轴的连接在一起,圆台(1)位于底部,圆柱(3)位于中间,圆盘(2)位于顶部,圆盘(2)的直径小于圆台(1)直径,在圆台(1)中间设有散热槽(4),在圆盘(2)顶部设有成型槽(5),其特征在于:在圆柱(3)内设有环形槽(6),环形槽(6)的直径大于散热槽(4)直径,圆台(1)上设有多个竖直通风孔(7),通风孔(7)以圆台(1)轴线为圆形均匀分布,在散热槽(4)内壁上设有多个直通圆台(1)底部的第一散热孔(8)。

2.根据权利要求1所述的改善玻璃瓶底部内压破缺陷的底模,其特征在于:所述圆盘(2)的侧面开有多个第二散热孔(9),第二散热孔(9)连通圆盘(2)侧面和环形槽(6)。

3.根据权利要求2所述的改善玻璃瓶底部内压破缺陷的底模,其特征在于:所述第一散热孔(8)和第二散热孔(9)数量均为6个。

技术总结

本技术提供一种改善玻璃瓶底部内压破缺陷的底模,包括圆台、圆盘和圆柱,圆台、圆盘和圆柱同轴的连接在一起,圆台位于底部,圆柱位于中间,圆盘位于顶部,圆盘的直径小于圆台直径,在圆台中间设有散热槽,在圆盘顶部设有成型槽,在圆柱内设有环形槽,环形槽的直径大于散热槽直径,圆台上设有多个竖直通风孔,通风孔与圆台轴线为圆形均匀分布,在散热槽内壁上设有多个直通圆台底部的第一散热孔。本技术提供的改善玻璃瓶底部内压破缺陷的底模,让玻璃瓶底模在散热过程中,能够让热量的传递更为均匀,避免了玻璃瓶底部因散热不均造成内部应力不一致,从而产生内压破缺陷的问题,降低了玻璃瓶的报废率,极大的提升了产品合格率。

技术研发人员:姜海,潘义刚,文廷平

受保护的技术使用者:贵州华兴玻璃有限公司

技术研发日:20231107

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!