一种导流筒提升吊杆的制作方法

本技术涉及太阳能单晶硅拉制,特别涉及一种导流筒提升吊杆。

背景技术:

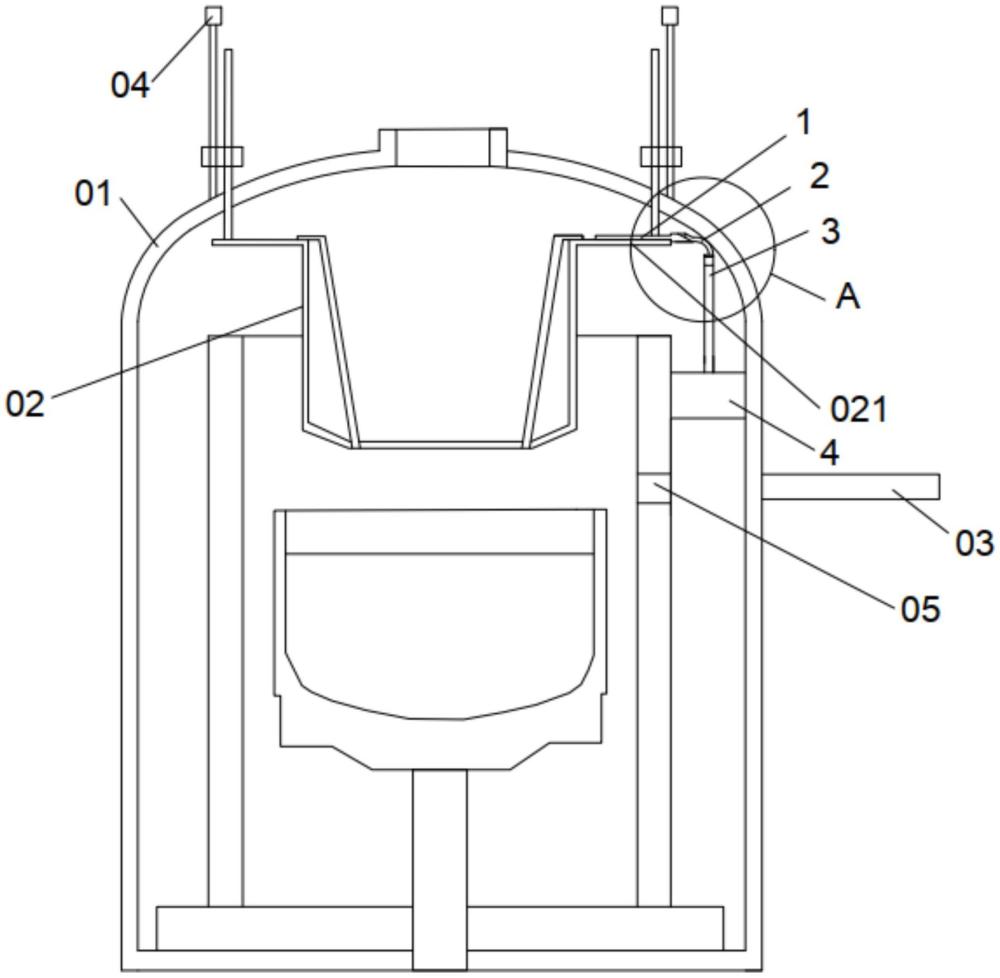

1、现有单晶炉生产过程中,由于炉体容量等有限,因此一次加料量有限。外置复投器可以直接在缓降温的工艺进行复投,外置复投器复投时需要在炉壁和保温筒开设加料孔,外置复投器的加料管通过加料孔向坩埚内加料,同时,复投时需要提升导流筒,导流筒提升的位置越高,导流筒溅硅发生的概率越小,减少溅硅风险,可以增加炉台的成晶情况。

2、单晶炉炉盖内壁是弧形状,保温筒一侧的侧壁开设加料孔,加料完成后需要利用堵块封堵加料孔,加料时为了将堵块与导流筒一同提升以打开加料孔,现有技术中,连接导流筒和堵块的吊杆为直角杆,一方面,在导流筒上升时吊杆的直角处会与炉盖内壁进行接触可能别断吊杆;另一方面,吊杆由于直角结构导致提升时吊杆与炉盖内壁的弧形处发生干涉,从而限制导流筒继续上升,导流筒无法提升到上限位,在复投过程中会存在液面距离导流筒下沿较近,这将会造成溅硅的情况发生,直接影响成晶情况。

技术实现思路

1、本实用新型的目的在于克服上述技术问题,提供一种导流筒提升吊杆,其连接杆的过渡段与单晶炉的炉盖内壁的形状相适配,使导流筒提升至上限位时,过渡段的上侧面与炉盖的内壁基本贴合,从而提升导流筒的提升高度,增加了复投时液面与导流筒下沿的距离,从而减少溅硅的概率。

2、为实现上述目的,本申请提供如下技术方案:

3、一种导流筒提升吊杆,包括:

4、横杆,所述横杆的一端与开设有加料孔一侧的导流筒盖板连接;

5、连接杆,所述连接杆的上端与所述横杆的另一端连接,所述连接杆的下端与下吊杆的上端连接,所述连接杆的中部设有由横向向下过渡的过渡段,所述过渡段的形状与单晶炉的炉盖内壁的形状相适配,所述下吊杆的下端设有用于封堵所述加料孔的堵块。

6、可选的,所述横杆的另一端设有第一连接耳,所述第一连接耳的中部设有第一凹槽,所述连接杆的上端中部设有连接片,所述连接片设于所述第一凹槽内,所述连接片与所述第一连接耳连接。

7、可选的,所述第一连接耳的外侧设有由上至下向外倾斜的第一斜面,所述连接杆的上端设有与所述第一斜面贴合的第二斜面,所述第二斜面位于所述连接片的两侧。

8、可选的,所述第一连接耳和连接片上分别设有供相互连接的第一安装孔和第二安装孔。

9、可选的,所述炉盖内壁呈弧形,所述过渡段呈与所述炉盖内壁形状相适配的弧形状。

10、可选的,所述连接杆的下端设有第二连接耳,所述第二连接耳的中部设有第二凹槽,所述下吊杆的上端设于所述第二凹槽内,所述下吊杆与所述第二连接耳连接。

11、可选的,所述第二连接耳和下吊杆的上端分别设有供相互连接的第三安装孔和第四安装孔。

12、可选的,所述加料孔为圆孔,所述堵块呈圆柱状,所述加料孔和所述堵块的轴线均水平设置,所述堵块的直径大于所述加料孔的孔径。

13、可选的,所述横杆的一端设有若干个用于与所述导流筒盖板连接的第五安装孔。

14、综上,本实用新型至少具有如下技术效果和优点:

15、横杆安装在导流筒盖板上,横杆与下吊杆之间设置连接杆,连接杆的过渡段与单晶炉的炉盖内壁的形状相适配,使导流筒提升至上限位时,过渡段的上侧面与炉盖的内壁基本贴合,从而提升导流筒的提升高度,增加了复投时液面与导流筒下沿的距离,从而减少溅硅的概率,增加炉台的成晶情况;便于加工,具有实用性。

技术特征:

1.一种导流筒提升吊杆,其特征在于,包括:

2.根据权利要求1所述的导流筒提升吊杆,其特征在于:所述横杆的另一端设有第一连接耳,所述第一连接耳的中部设有第一凹槽,所述连接杆的上端中部设有连接片,所述连接片设于所述第一凹槽内,所述连接片与所述第一连接耳连接。

3.根据权利要求2所述的导流筒提升吊杆,其特征在于:所述第一连接耳的外侧设有由上至下向外倾斜的第一斜面,所述连接杆的上端设有与所述第一斜面贴合的第二斜面,所述第二斜面位于所述连接片的两侧。

4.根据权利要求2所述的导流筒提升吊杆,其特征在于:所述第一连接耳和连接片上分别设有供相互连接的第一安装孔和第二安装孔。

5.根据权利要求1-4任一项所述的导流筒提升吊杆,其特征在于:所述炉盖内壁呈弧形,所述过渡段呈与所述炉盖内壁形状相适配的弧形状。

6.根据权利要求1-4任一项所述的导流筒提升吊杆,其特征在于:所述连接杆的下端设有第二连接耳,所述第二连接耳的中部设有第二凹槽,所述下吊杆的上端设于所述第二凹槽内,所述下吊杆与所述第二连接耳连接。

7.根据权利要求6所述的导流筒提升吊杆,其特征在于:所述第二连接耳和下吊杆的上端分别设有供相互连接的第三安装孔和第四安装孔。

8.根据权利要求6所述的导流筒提升吊杆,其特征在于:所述加料孔为圆孔,所述堵块呈圆柱状,所述加料孔和所述堵块的轴线均水平设置,所述堵块的直径大于所述加料孔的孔径。

9.根据权利要求1-4、7至8任一项所述的导流筒提升吊杆,其特征在于:所述横杆的一端设有若干个用于与所述导流筒盖板连接的第五安装孔。

技术总结

本技术公开了一种导流筒提升吊杆,包括横杆和连接杆,横杆的一端与开设有加料孔一侧的导流筒盖板连接;连接杆的上端与横杆的另一端连接,连接杆的下端与下吊杆的上端连接,连接杆的中部设有由横向向下过渡的过渡段,过渡段的形状与单晶炉的炉盖内壁的形状相适配,下吊杆的下端设有用于封堵加料孔的堵块。本技术的导流筒提升至上限位时,过渡段的上侧面与炉盖的内壁基本贴合,从而提升导流筒的提升高度,增加了复投时液面与导流筒下沿的距离,从而减少溅硅的概率,增加炉台的成晶情况;便于加工,具有实用性。

技术研发人员:马伟,武志军,谷守伟,王邦贤

受保护的技术使用者:宁夏中环光伏材料有限公司

技术研发日:20231127

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!