一种带有自动上料装置的发泡生产线的制作方法

本技术涉及发泡上料装置,尤其涉及一种带有自动上料装置的发泡生产线。

背景技术:

1、现有的碎玻璃、发泡剂、改性添加剂和发泡促进剂等原料经过细粉碎和均匀混合后,需要进行高温的熔化,在发泡生产线中需要用到上料装置,一般在上料前需要将原料颗粒进行加热熔化。

2、公告号为cn217148983u名称为一种带有自动上料装置的发泡生产线的专利,其公开了一种带有自动上料装置的发泡生产线,包括原料加工装置、上料机构和发泡处理装置,所述上料机构包括底座,所述底座上固定连接有两个第一液压杆,两个所述第一液压杆共同固定连接有顶板,所述顶板上设有凹槽,所述凹槽内设有移动机构,所述原料加工装置包括原料箱,所述原料箱内设有加热机构,所述原料箱与顶板之间设有输送机构。该专利中仅在底部设置加热板对原料进行加热,加热缓慢且不够均匀,使得原料熔融效率低,熔融效果不好,且需要工作人员握住手轮进行旋转搅拌,极大增强工作人员劳动强度,费时费力。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种带有自动上料装置的发泡生产线。

2、为了实现上述目的,本实用新型采用了如下技术方案:

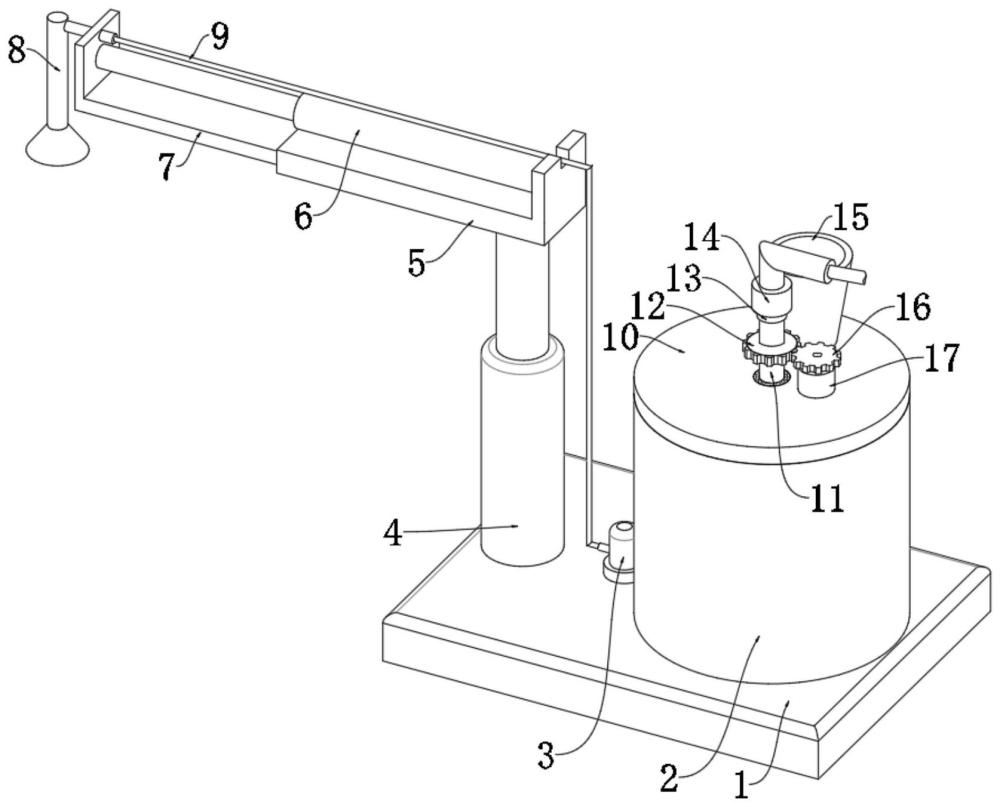

3、一种带有自动上料装置的发泡生产线,包括底座,所述底座的上端设有第一液压缸、熔融箱,所述第一液压缸的伸缩端朝上并安装有出料机构,所述熔融箱的上端设有箱盖,所述箱盖的上端中部贯穿设有与其转动连接的中空转杆,所述中空转杆的下端设有延伸至熔融箱内部的电热管,所述中空转杆的上端设有与电热管连接的供电机构,所述箱盖的上端设有与中空转杆连接的旋转机构,所述箱盖的上端设有进料斗。

4、作为本实用新型的进一步改进,所述出料机构包括固定连接在第一液压缸伸缩端的中空顶板,所述中空顶板的侧壁上滑动插装有活动板,所述中空顶板的侧壁上安装有第二液压缸,所述第二液压缸的伸缩端固定连接在活动板的侧壁上,所述活动板的侧壁上固定安装有喷头,所述底座的上端设有输送泵,所述输送泵的输入端与熔融箱连接,所述输送泵的输出端连接有输送管,所述输送管与喷头连接。

5、作为本实用新型的进一步改进,所述供电机构包括固定安装在中空转杆上端的旋转插头,所述旋转插头与电热管电连接,所述旋转插头的上端套装有与旋转插头电连接的旋转插座。

6、作为本实用新型的进一步改进,所述旋转机构包括固定安装在箱盖上端的电机,所述电机的输出轴末端固定连接有第二齿轮,所述中空转杆的侧壁上固定套接有第一齿轮,所述第一齿轮与第二齿轮啮合。

7、作为本实用新型的进一步改进,所述第一齿轮与第二齿轮的直径相同。

8、作为本实用新型的进一步改进,所述中空顶板的上端设有缺口,所述输送管位于缺口的内侧。

9、本实用新型的有益效果:

10、通过设置中空转杆、电热管,通过电热管能够在原料内侧中部对原料进行加热,且中空转杆能够带动电热管转动,实现对原料的边加热、边搅拌。

11、通过设置旋转机构,通过电机驱动第二齿轮转动,由于第二齿轮与第一齿轮啮合,进而能够带动中空转杆转动,通过中空转杆带动电热管转动,进而无需工作人员手动进行原料搅拌,省时省力,原料搅拌更加高效。

12、本实用新型能够实现对原料的边加热、边搅拌,原料熔融效率高,熔融效果好,且无需工作人员手动进行原料搅拌,省时省力,原料搅拌更加高效。

技术特征:

1.一种带有自动上料装置的发泡生产线,包括底座(1),其特征在于,所述底座(1)的上端设有第一液压缸(4)、熔融箱(2),所述第一液压缸(4)的伸缩端朝上并安装有出料机构,所述熔融箱(2)的上端设有箱盖(10),所述箱盖(10)的上端中部贯穿设有与其转动连接的中空转杆(11),所述中空转杆(11)的下端设有延伸至熔融箱(2)内部的电热管(18),所述中空转杆(11)的上端设有与电热管(18)连接的供电机构,所述箱盖(10)的上端设有与中空转杆(11)连接的旋转机构,所述箱盖(10)的上端设有进料斗(15),所述旋转机构包括固定安装在箱盖(10)上端的电机(17),所述电机(17)的输出轴末端固定连接有第二齿轮(16),所述中空转杆(11)的侧壁上固定套接有第一齿轮(12),所述第一齿轮(12)与第二齿轮(16)啮合。

2.根据权利要求1所述的一种带有自动上料装置的发泡生产线,其特征在于,所述出料机构包括固定连接在第一液压缸(4)伸缩端的中空顶板(5),所述中空顶板(5)的侧壁上滑动插装有活动板(7),所述中空顶板(5)的侧壁上安装有第二液压缸(6),所述第二液压缸(6)的伸缩端固定连接在活动板(7)的侧壁上,所述活动板(7)的侧壁上固定安装有喷头(8),所述底座(1)的上端设有输送泵(3),所述输送泵(3)的输入端与熔融箱(2)连接,所述输送泵(3)的输出端连接有输送管(9),所述输送管(9)与喷头(8)连接。

3.根据权利要求1所述的一种带有自动上料装置的发泡生产线,其特征在于,所述供电机构包括固定安装在中空转杆(11)上端的旋转插头(13),所述旋转插头(13)与电热管(18)电连接,所述旋转插头(13)的上端套装有与旋转插头(13)电连接的旋转插座(14)。

4.根据权利要求1所述的一种带有自动上料装置的发泡生产线,其特征在于,所述第一齿轮(12)与第二齿轮(16)的直径相同。

5.根据权利要求2所述的一种带有自动上料装置的发泡生产线,其特征在于,所述中空顶板(5)的上端设有缺口,所述输送管(9)位于缺口的内侧。

技术总结

本技术公开了一种带有自动上料装置的发泡生产线,包括底座,所述底座的上端设有第一液压缸、熔融箱,所述第一液压缸的伸缩端朝上并安装有出料机构,所述熔融箱的上端设有箱盖,所述箱盖的上端中部贯穿设有与其转动连接的中空转杆,所述中空转杆的下端设有延伸至熔融箱内部的电热管,所述中空转杆的上端设有与电热管连接的供电机构,所述箱盖的上端设有与中空转杆连接的旋转机构,所述箱盖的上端设有进料斗。本技术能够实现对原料的边加热、边搅拌,原料熔融效率高,熔融效果好,且无需工作人员手动进行原料搅拌,省时省力,原料搅拌更加高效。

技术研发人员:樊国良,胡家全,杨海龙

受保护的技术使用者:合肥福泽汽车部件制造有限公司

技术研发日:20231221

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!