一种多通道旋转炉门装置的制作方法

本技术涉及玻璃深加工领域,尤其涉及一种多通道旋转炉门装置。

背景技术:

1、玻璃深加工技术因生产工艺需求,同一条玻璃深加工生产线往往设置有不同的温度区间,例如位于玻璃深加工生产线上的连续均质炉的整个加热段、双室炉的预热炉以及加热炉等均设置有不同的温度区间。为保证每段温度区间的炉温稳定性,往往采用两种方式控制炉温,一种是在每段温度区间之间增加炉门装置,将两侧不同的温度场隔开,例如双室炉,通过增加炉门装置的方式往往都是单通道方式,生产效率较低;另一种是不设置炉门通过实时控制加热量调节每段温度区间的温度,例如连续炉,通过实时调节加热的方式无法准确控制两段温度区间交界处的温度。上述两种方式均具有一定的局限性。

技术实现思路

1、为了克服上述现有技术所述的至少一种缺陷,本实用新型提供一种多通道旋转炉门装置,本实用新型可将生产线上不同温度区间有效隔离开,保证每段温度区间内温度的稳定性,同时可实现多通道同时并行控制,提高生产效率。

2、本实用新型为解决其问题所采用的技术方案是:

3、一种多通道旋转炉门装置,包括:

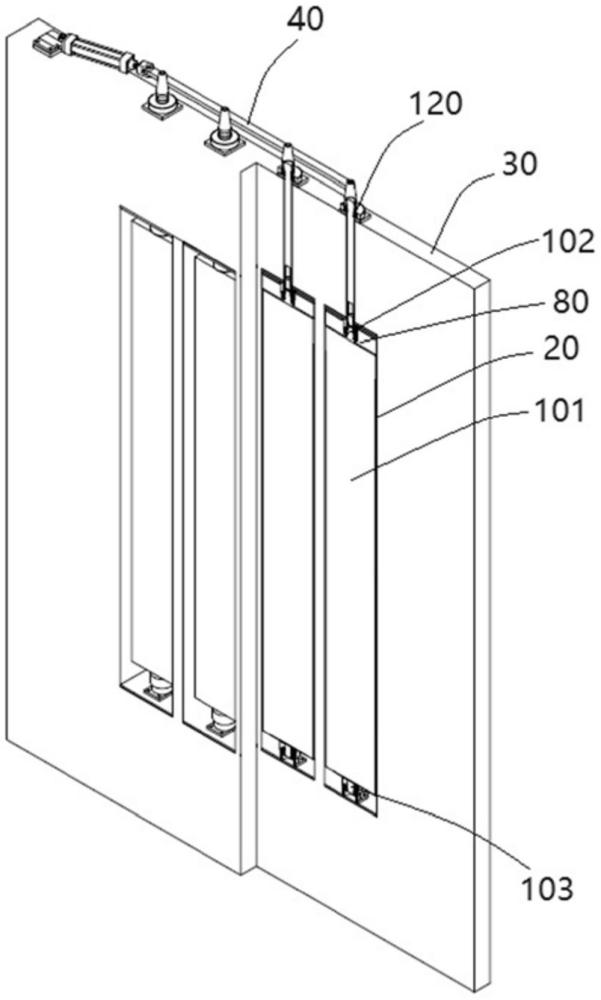

4、炉门,炉门设置在通道上,多个通道设置在炉体上,每个通道均对应设置有至少一个炉门,炉门与炉体可转动连接,炉门通过转动启闭通道;

5、驱动机构,驱动机构设置在炉体上,驱动机构带动炉门转动。

6、在一个优选的实施方式中,炉门包括门板、第一连接轴以及第二连接轴,第一连接轴设置在门板的上部,第二连接轴设置在门板的下部,第一连接轴通过第一轴承与炉体可转动连接,第二连接轴通过第二轴承与炉体可转动连接。

7、在一个优选的实施方式中,炉体在通道的上部设置有门楣以及门臼,门臼设置在门楣上,第一轴承设置在门臼的内腔;

8、炉体在通道的下部设置有门踏以及铰接座,铰接座设置在门踏上,第二轴承设置在铰接座的内腔。

9、在一个优选的实施方式中,炉门包括隔套,隔套设置在门板的底部,并且隔套套设在铰接座的外部。

10、在一个优选的实施方式中,第二连接轴与门踏之间设置有膨胀间隙,膨胀间隙位于第二连接轴以及门踏的轴向上。

11、在一个优选的实施方式中,第一轴承与第一连接轴的下部连接,第一连接轴的中部设置有锁紧螺母,锁紧螺母对第一轴承进行轴向限位。

12、在一个优选的实施方式中,驱动机构包括驱动元件、拉杆、多个摆杆以及多个转轴,摆杆以及转轴均与炉门一一对应设置;

13、驱动元件的一端与炉体可转动连接,驱动元件的另一端与拉杆的一端可转动连接,拉杆的另一端与摆杆的一端可转动连接,摆杆的另一端与转轴固定连接。

14、在一个优选的实施方式中,转轴的一端与摆杆固定连接,转轴的另一端与炉门固定连接;

15、转轴通过第三轴承与炉体可转动连接,炉体上设置有轴承座,第三轴承设置在轴承座的内腔。

16、在一个优选的实施方式中,驱动元件为气缸、油缸或电机。

17、在一个优选的实施方式中,炉门的周侧设置有柔性密封层,柔性密封层设置在炉体与炉门之间。

18、综上,本实用新型具有如下技术效果:本实用新型可将生产线上不同温度区间有效隔离开,保证每段温度区间内温度的稳定性,同时可实现多通道同时并行控制,提高生产效率。

技术特征:

1.一种多通道旋转炉门装置,其特征在于,包括:

2.根据权利要求1所述的多通道旋转炉门装置,其特征在于:所述炉门包括门板、第一连接轴以及第二连接轴,所述第一连接轴设置在所述门板的上部,所述第二连接轴设置在所述门板的下部,所述第一连接轴通过第一轴承与所述炉体可转动连接,所述第二连接轴通过第二轴承与所述炉体可转动连接。

3.根据权利要求2所述的多通道旋转炉门装置,其特征在于:所述炉体在所述通道的上部设置有门楣以及门臼,所述门臼设置在所述门楣上,所述第一轴承设置在所述门臼的内腔;

4.根据权利要求3所述的多通道旋转炉门装置,其特征在于:所述炉门包括隔套,所述隔套设置在所述门板的底部,并且所述隔套套设在所述铰接座的外部。

5.根据权利要求3所述的多通道旋转炉门装置,其特征在于:所述第二连接轴与所述门踏之间设置有膨胀间隙,所述膨胀间隙位于所述第二连接轴以及所述门踏的轴向上。

6.根据权利要求3所述的多通道旋转炉门装置,其特征在于:所述第一轴承与所述第一连接轴的下部连接,所述第一连接轴的中部设置有锁紧螺母,所述锁紧螺母对所述第一轴承进行轴向限位。

7.根据权利要求1所述的多通道旋转炉门装置,其特征在于:所述驱动机构包括驱动元件、拉杆、多个摆杆以及多个转轴,所述摆杆以及所述转轴均与所述炉门一一对应设置;

8.根据权利要求7所述的多通道旋转炉门装置,其特征在于:所述转轴的一端与所述摆杆固定连接,所述转轴的另一端与所述炉门固定连接;

9.根据权利要求7所述的多通道旋转炉门装置,其特征在于:所述驱动元件为气缸、油缸或电机。

10.根据权利要求1所述的多通道旋转炉门装置,其特征在于:所述炉门的周侧设置有柔性密封层,所述柔性密封层设置在所述炉体与所述炉门之间。

技术总结

本技术公开了一种多通道旋转炉门装置,包括:炉门,炉门设置在通道上,多个通道设置在炉体上,每个通道均对应设置有至少一个炉门,炉门与炉体可转动连接,炉门通过转动启闭通道;驱动机构,驱动机构设置在炉体上,驱动机构带动炉门转动。本技术可将生产线上不同温度区间有效隔离开,保证每段温度区间内温度的稳定性,同时可实现多通道同时并行控制,提高生产效率。

技术研发人员:赵雷军,白炎卫

受保护的技术使用者:洛阳北方玻璃技术股份有限公司

技术研发日:20231225

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!