一种封装超小Mo2C颗粒的三维多孔碳泡沫吸波材料的制备方法

本发明涉及一种泡沫吸波材料的制备方法,具体涉及一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法,本发明属于电磁波吸收。

背景技术:

1、各种无线通讯、电子设备的普及为人类生活带来方便和快捷,但随之而来的电磁污染也成为了人们日常生产生活中常见的环境问题之一。除此之外,电磁波在军事侦察领域具有重要作用,为提高军事安全防护,强化武器装备的战斗力和雷达隐身技术,发展电磁防护技术对维护国家安全也具有重要意义。因此在电子信息安全和军用雷达隐身领域,开发能够有效、可持续地消散电子设备和军事设备中多余电磁波的微波吸收材料是各国科学家为之奋斗的目标。在过去的二十年里,碳基材料作为潜在的高性能吸波材料被广泛研究,研究人员在探索结构和性能之间的关系方面做出了很多努力。文献综述表明,泡沫结构的碳材料在微波吸收领域具有广阔的应用前景,因为其独特的三维多孔结构可以促进入射电磁波的多次反射,降低有效介电常数,并有利于在低填充下构建强导电网络。近年来,mo2c在吸波领域受到了广泛的研究,因为其在酸性和碱性等极端条件下具有良好的化学稳定性,固有的极化弛豫特性使其成为与碳材料结合获得高效吸波材料的常用二次组分,为高效吸收电磁能量奠定了基础。然而,现有的一些三维多孔碳/mo2c复合材料中mo2c颗粒粒径大(>100nm),不能产生足够的异质界面对电磁波进行损耗。另一方面,复杂的合成过程通常耗时且成本高,阻碍了它们的实际应用。

技术实现思路

1、本发明为解决现有的一些三维多孔碳/mo2c复合材料中mo2c颗粒粒径大,制备方法繁琐,且成本高、耗时长的问题,进而提出一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法。

2、本发明为解决上述问题采取的技术方案是:

3、本发明包括如下步骤:

4、步骤一、将pvp(聚乙烯吡咯烷酮)溶于去离子水中,搅拌均匀,得到透明溶液,然后加入zn(no3)2·6h2o和h24mo7n6o24·4h2o,充分搅拌至混合均匀得到的混合溶液;

5、步骤二、将步骤一得到的混合溶液置于烘箱中,直至烘干,并将所得固体研磨成粉末;

6、步骤三、将步骤二所得粉末,置于瓷舟中,在管式炉中氩气气氛下进行高温煅烧,得到黑色泡沫状产物;

7、步骤四、将步骤三所得产物放入盐酸溶液中搅拌,然后用去离子水、无水乙醇洗涤,干燥后得到封装超小mo2c颗粒的三维多孔碳泡沫吸波材料。

8、洗涤采用去离子水和无水乙醇依次洗涤。

9、进一步的,步骤一中pvp的质量为0.5-1克,去离子水为20-40ml,zn(no3)2·6h2o为0.3-0.6克,h24mo7n6o24·4h2o为0.1-0.3克。

10、进一步的,步骤一中的搅拌时间为20-40分钟。

11、进一步的,步骤二中的烘箱温度为60℃,烘干时间为24小时。

12、进一步的,步骤三中的高温煅烧工艺:控制升温速率为5℃/min,煅烧温度为700℃,煅烧时间为1小时。

13、进一步的,步骤四中盐酸溶液的浓度为3-5mol/l,盐酸溶液体积为20-50ml,控制在盐酸溶液中刻蚀时间为12小时。

14、本发明的有益效果是:

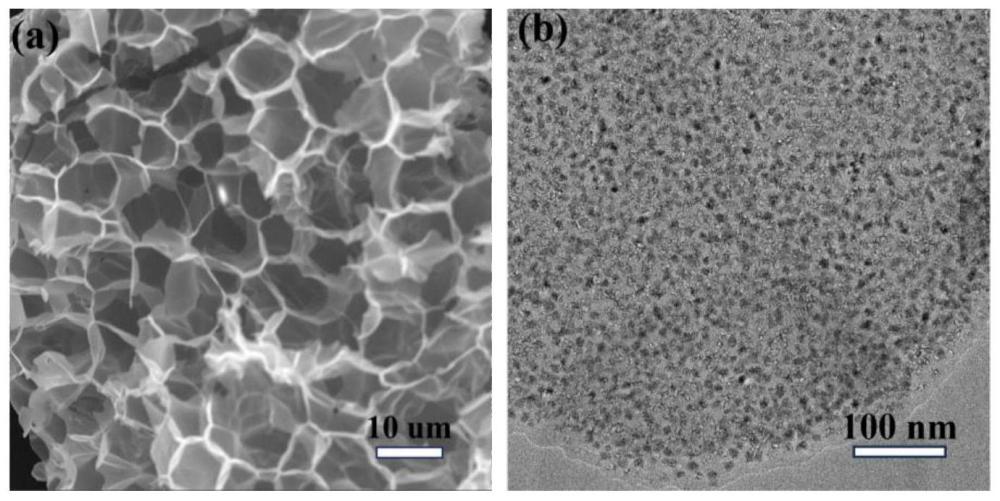

15、1、本发明制备得到的三维多孔碳/mo2c材料碳骨架内均匀的封装mo2c颗粒,并且mo2c粒径超小,在10nm左右。

16、2、本发明在制备封装超小mo2c颗粒的三维多孔碳泡沫吸波材料时使用的原料经济易得,制备过程简单,成本低,所得产物三维结构完整。

17、3、本发明制备的封装超小mo2c颗粒的三维多孔碳泡沫吸波材料具有良好的三维多孔结构,加强了电磁波在吸波剂内部的多重反射损耗。碳骨架封装的超小mo2c颗粒有效增加异质界面,改善了阻抗匹配,丰富了电磁波损耗机制,显著提升了电磁波吸收能力。

18、4、本发明制备的材料用于制作轻质高效的吸波涂层。

技术特征:

1.一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法,其特征在于:所述一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法是通过如下步骤实现的:

2.根据权利要求1所述的一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法,其特征在于:步骤一中pvp的质量为0.5-1克,去离子水为20-40ml,zn(no3)2·6h2o为0.3-0.6克,h24mo7n6o24·4h2o为01-0.3克。

3.根据权利要求1所述的一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法,其特征在于:步骤一中的搅拌时间为20-40分钟。

4.根据权利要求1所述的一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法,其特征在于:步骤二中的烘箱温度为60℃,烘干时间为24小时。

5.根据权利要求1所述的一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法,其特征在于:步骤三中的高温煅烧工艺:控制升温速率为5℃/min,煅烧温度为700℃,煅烧时间为1小时。

6.根据权利要求1所述的一种封装超小mo2c颗粒的三维多孔碳泡沫吸波材料的制备方法,其特征在于:步骤四中盐酸溶液的浓度为3-5mol/l,盐酸溶液体积为20-50ml,控制在盐酸溶液中刻蚀时间为12小时。

技术总结

一种封装超小Mo<subgt;2</subgt;C颗粒的三维多孔碳泡沫吸波材料的制备方法,本发明涉及电磁波吸收材料技术领域,具体涉及一种封装超小Mo<subgt;2</subgt;C颗粒的三维多孔碳泡沫吸波材料的方法。本发明要解决现有的一些三维多孔碳/Mo<subgt;2</subgt;C复合材料中Mo<subgt;2</subgt;C颗粒粒径大,制备方法繁琐,且成本高、耗时长等问题。方法:以PVP、Zn(NO<subgt;3</subgt;)<subgt;2</subgt;·6H<subgt;2</subgt;O和H<subgt;24</subgt;Mo<subgt;7</subgt;N<subgt;6</subgt;O<subgt;24</subgt;·4H<subgt;2</subgt;O作为原料,经过高温碳化和刻蚀得到封装超小Mo<subgt;2</subgt;C颗粒的三维多孔碳泡沫吸波材料。本发明方法简单、成本低,制备出的产物具有均匀的三维多孔结构,Mo<subgt;2</subgt;C颗粒粒径约为10nm左右,封装在碳骨架内的超小Mo<subgt;2</subgt;C带来丰富的异质界面,改善了阻抗匹配,使复合材料表现出优异的吸波性能。本发明制备的复合材料应用于电磁波吸收领域。

技术研发人员:杜耘辰,刘永蕾,韩喜江,徐平,王逢源

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!