一种基于光伏硅切割锯屑制备β相氮化硅的方法

本发明涉及非氧化陶瓷材料制备,尤其涉及一种基于光伏硅切割锯屑制备β相氮化硅的方法。

背景技术:

1、随着电子信息技术的发展,电子器件功能及运行速率也越来越完善,意味着器件产生的热量也越来越大,这就对散热界面材料提出了更高的要求,高导热陶瓷粉体填充的有机界面材料能够很好地解决这一问题,在高导热陶瓷粉体中,β相氮化硅由于具有高强度、高导热率、低膨胀系数、耐高温、优良的抗腐蚀性等特性,展现了巨大的应用潜力。

2、目前制备β相氮化硅粉体的方法主要采用燃烧合成,这种合成方式反应剧烈,通常需要添加稀释剂来控制反应,且需要在高温高压下进行,对反应设备的要求较高。同时,在光伏产业的晶硅切片过程中,约有40%的高纯硅料变成了硅锯屑,若不妥善处置则将带来巨大的浪费以及环境负担,而光伏硅锯屑由于其塑性和脆性混合的切割特性,使得硅锯屑表面非晶化以及存在较多的缺陷,其表面活性高,若将光伏硅锯屑使用燃烧合成法进行β相氮化硅合成,则反应极其剧烈难以控制,且添加的稀释剂不可避免地会污染反应产物,造成氮化硅的晶格缺陷。因此,亟需提供一种方案改善上述问题。

技术实现思路

1、本发明的目的在于提供一种基于光伏硅切割锯屑制备β相氮化硅的方法,以回收提纯得到的光伏硅片切割锯屑作为原料,在氮气气氛下采用热爆反应合成β相氮化硅粉体,无需在反应原料中添加稀释剂,从而改善了燃烧合成法的缺陷,并且能够对光伏硅锯屑进行资源化利用。

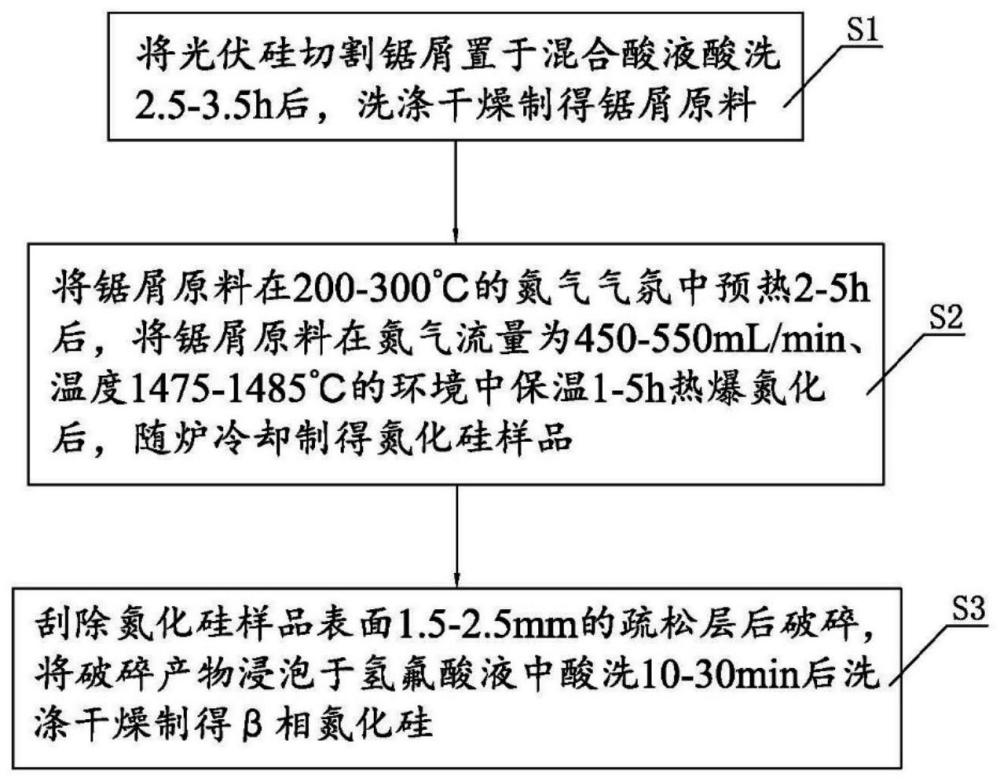

2、本发明提供的一种基于硅锯屑制备β相氮化硅的方法,包括以下步骤:

3、将光伏硅切割锯屑置于混合酸液酸洗2.5-3.5h后,洗涤干燥制得锯屑原料;其中,所述锯屑原料中金属杂质小于10ppm,氧含量小于2%;

4、将锯屑原料在200-300℃的氮气气氛中热处理2-5h后,将锯屑原料在氮气流量450-550ml/min、温度1475-1485℃的环境中保温1-5h热爆氮化后,随炉冷却制得氮化硅样品;

5、刮除所述氮化硅样品表面1.5-2.5mm的疏松层后破碎,将破碎产物浸泡于氢氟酸液中酸洗10-30min后,洗涤干燥制得β相氮化硅;所述β相氮化硅中β相含量大于95%,氧含量小于1%。

6、本发明提供的基于硅锯屑制备β相氮化硅的方法,以光伏产业硅片切割过程产生的硅锯屑作为原料合成β相氮化硅,实现了硅废料的高值回收利用,减轻了环保压力,同时采用热爆反应对硅锯屑原料进行氮化合成,无需添加稀释剂等添加剂,能够提高所合成的β相氮化硅产品的质量,同能够缩短氮化反应时间,减少成本,适合大规模的工业化生产。

7、可选地,所述光伏硅切割锯屑包括单晶铸锭、多晶铸锭中的至少一种在进行开方、切片中的任一过程中由切割产生的硅锯屑。

8、可选地,将光伏硅切割锯屑置于混合酸液酸洗时,所述混合酸液包括浓度为1-5%的氢氟酸和浓度为5-10%的盐酸。

9、可选地,将光伏硅切割锯屑置于混合酸液酸洗时,所述光伏硅切割锯屑与所述混合酸液的固液比为0.05-0.1。

技术特征:

1.一种基于光伏硅切割锯屑制备β相氮化硅的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述光伏硅切割锯屑包括单晶铸锭、多晶铸锭中的至少一种在进行开方、切片中的任一过程中由切割产生的硅锯屑。

3.根据权利要求1所述的方法,其特征在于,将光伏硅切割锯屑置于混合酸液酸洗时,所述混合酸液包括浓度为1-5%的氢氟酸和浓度为5-10%的盐酸。

4.根据权利要求1所述的方法,其特征在于,将光伏硅切割锯屑置于混合酸液酸洗时,所述光伏硅切割锯屑与所述混合酸液的固液比为0.05-0.1。

技术总结

本发明提供了一种基于光伏硅切割锯屑制备β相氮化硅的方法,涉及非氧化陶瓷材料制备技术领域。本发明提供的方法包括以下步骤:将光伏硅切割锯屑置于混合酸液酸洗2.5‑3.5h后,洗涤干燥制得锯屑原料;其中,所述锯屑原料中金属杂质小于10ppm,氧含量小于2%;将锯屑原料在200‑300℃的氮气气氛中热处理2‑5h后,将锯屑原料在氮气流量450‑550mL/min、温度1475‑1485℃的环境中保温1‑5h热爆氮化后,随炉冷却制得氮化硅样品;刮除所述氮化硅样品表面1.5‑2.5mm的疏松层后破碎,将破碎产物浸泡于氢氟酸液中酸洗10‑30min后,洗涤干燥制得β相氮化硅;所述β相氮化硅中β相含量大于95%,氧含量小于1%。本发明能够对光伏硅锯屑进行高值回收,并且对β相氮化硅的合成工艺简单,成本低廉适合大规模的工业化生产。

技术研发人员:兰宇,尹传强,付玉超,周浪

受保护的技术使用者:南昌大学共青城光氢储技术研究院

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!