一种复合钎料自适应高熵陶瓷改善界面反应的钎焊方法

本发明属于高熵陶瓷钎焊,特别是涉及一种复合钎料自适应高熵陶瓷改善界面反应的钎焊方法。

背景技术:

1、熵表示体系的混乱程度,混合熵大于1.5r(r为气体常数)一般被认为是高熵。高熵的概念最早用于开发高熵合金材料,近年来随之发展的高熵陶瓷结构材料有望满足空天飞行器、核工业等领域中各类极端服役环境和复杂服役工况的材料需求。高熵陶瓷由四种以上的等摩尔或近等摩尔的过渡族金属元素和一种或两种非金属元素组成,多组元使得高熵陶瓷具有热力学上的高熵效应、结构上的晶格畸变、动力学上的迟滞扩散效应以及性能上的鸡尾酒效应。

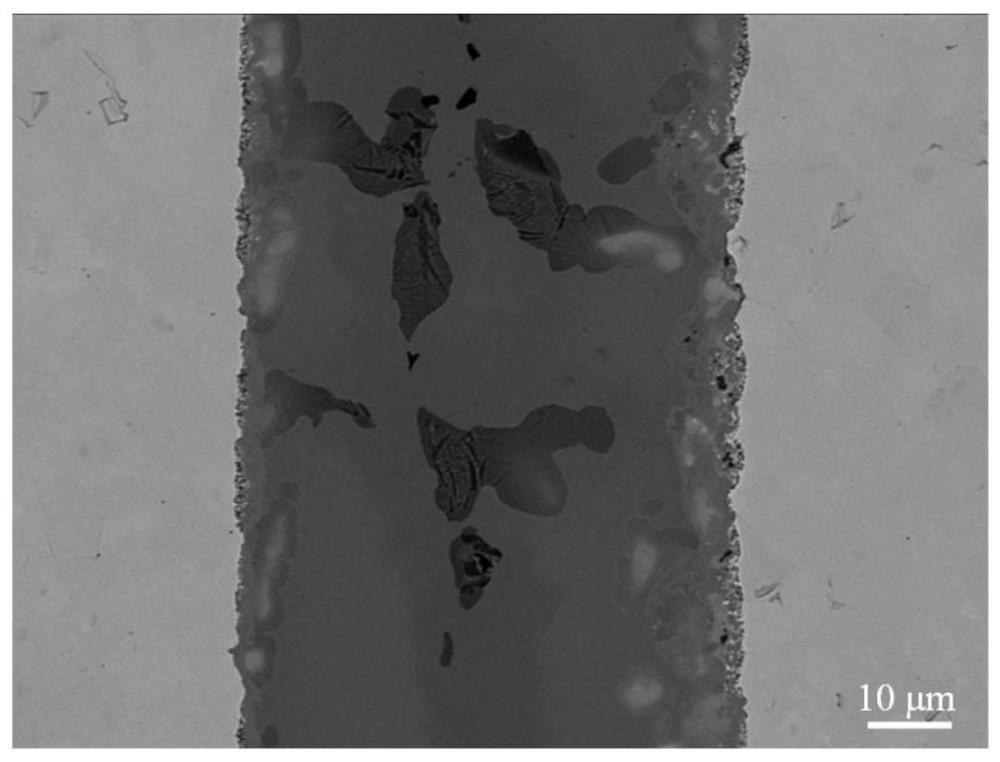

2、高熵陶瓷目前采用热压烧结、等离子烧结或微波烧结等方法制备而成,为了进一步推进高熵陶瓷在构件中的应用,其块体的大尺寸和复杂结构成形不可避免地涉及钎焊技术。为了匹配高熵陶瓷的高温应用环境,在高熵陶瓷的钎焊过程中往往采用高温活性钎料,例如tini合金钎料、bni2钎料、tizrnicu合金钎料或fecocrni体系的高熵合金钎料等。钎料中的活性元素(如ti、zr和hf等)在高熵陶瓷表面的吸附及其诱导的界面反应是驱动液态钎料与高熵陶瓷实现高质量冶金连接的关键。然而,多组元的本征特性和高熵效应使得高熵陶瓷在钎焊界面表现出不同于传统陶瓷的特殊性,即在高的钎焊温度下液态钎料合金中活性元素与高熵陶瓷基体持续反应,高熵陶瓷向液态钎料合金中发生剧烈溶解,在界面处形成连续的、复杂的化合物层,导致所形成的高熵陶瓷钎焊接头界面组织的稳定性差,为高熵陶瓷钎焊接头的可靠性带来不可预知的风险。

3、为了制备界面组织稳定、高强度和可靠的高熵陶瓷钎焊接头,优化界面反应至关重要,其核心在于控制参与界面反应的活性元素类型及其含量。根据已有的高熵陶瓷钎焊技术的报道,研究者们普遍通过优化钎料成分来提高接头强度。然而,活性元素不仅源于钎料合金自身,还来自于高熵陶瓷基体在界面处的溶解和扩散,这使得通过优化钎料中活性元素类型和含量来改善界面反应存在一定的局限性。此外,考虑到高熵陶瓷组分的灵活性,针对单一高熵陶瓷体系进行的钎料设计很难适用于钎焊其他体系的高熵陶瓷。因此,有必要研究钎料对高熵陶瓷的自适应方法,更简便地调控高熵陶瓷的钎焊界面反应,提高高熵陶瓷接头的强度。

技术实现思路

1、针对现有高熵陶瓷钎焊技术中的不足,本发明拟解决传统钎料与高熵陶瓷固液界面的活性元素剧烈反应而造成陶瓷基体过度溶解,多种活性元素协同参与导致界面反应产物复杂,界面组织的稳定性不足的问题,提供一种复合钎料自适应高熵陶瓷改善界面反应的钎焊方法。

2、本发明解决所述技术问题采用的技术方案如下:

3、一种复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,包括下述步骤:

4、步骤1:将钎料粉体和高熵陶瓷粉体均匀混合,得到复合粉体;在复合粉体中加入无水乙醇和磨球,并球磨至浆体状态,得到复合浆体;复合浆体经过烘干,得到复合钎料,复合钎料中的高熵陶瓷颗粒占复合钎料总质量的2~6wt%;

5、步骤2:将两个高熵陶瓷块体的待焊面打磨平整,并在丙酮中超声清洗,再烘干;

6、步骤3:将复合钎料与钎焊粘结剂充分混合为膏状体,将膏状体均匀涂覆在高熵陶瓷块体的待焊面上,使复合钎料在两个高熵陶瓷块体之间完全填充并粘固,形成待钎焊结构;

7、步骤4:将待钎焊结构置于高温真空炉内,当炉内的真空度降至2.0×10-3pa以下时,以10℃/min的速率将高温真空炉加热至400℃并保温一段时间;继续以10℃/min的速率加热至低于钎焊温度200~250℃并保温一段时间;继续以10℃/min的速率加热至钎焊温度,复合钎料熔化形成液相,液态钎料中均匀分布着高熵陶瓷颗粒,复合钎料中的第一活性元素优先和高熵陶瓷颗粒发生原位反应,部分第一活性元素被消耗,剩余的第一活性元素和/或液态钎料中的第二活性元素在高熵陶瓷块体表面富集并诱导发生界面反应,在钎焊温度下保温10~20min,使高熵陶瓷块体和复合钎料在界面处充分反应;保温结束后,以5℃/min的速率将高温真空炉降至400℃,液态钎料凝固并与高熵陶瓷块体实现可靠连接,得到高熵陶瓷钎焊接头,最后高熵陶瓷钎焊接头随炉自然冷却至室温。

8、进一步的,所述复合钎料中的第一活性元素是指在钎焊温度下活度最高的元素,是优先富集在高熵陶瓷块体表面并诱导发生界面反应生成第一界面反应产物的主控元素。

9、进一步的,所述复合钎料中的第二活性元素是指在钎焊过程中,当复合钎料中的第一活性元素含量降低后,诱导复合钎料与第一界面反应产物进一步发生反应的主控元素。

10、进一步的,所述高熵陶瓷粉体与待焊高熵陶瓷同质,且为亚微米级的颗粒。

11、进一步的,所述钎料粉体为商用高温活性钎料,包括但不限于钛基钎料、镍基钎料或银基钎料等。

12、进一步的,高温真空炉在400℃和800℃的保温时间均为20~40min。

13、进一步的,复合粉体中加入无水乙醇和磨球的球料质量比为1:10~1:5。

14、与现有技术相比,本发明的有益效果是:

15、1.本发明无需改变传统商用活性钎料的化学成分,通过在钎料中引入与待焊高熵陶瓷同质的高熵陶瓷颗粒来实现钎料中活性元素含量与高熵陶瓷基体的自适应,优化液态钎料和高熵陶瓷界面反应主控元素的活度,进而原位调控界面反应产物。

16、2.本发明的复合钎料中的第一活性元素优先与高熵陶瓷颗粒发生原位反应,复合钎料中剩余的第一活性元素和/或复合钎料中的第二活性元素(如有)在高熵陶瓷基体与液态钎料界面处富集并诱导界面反应,界面反应产物在界面均匀分布,有效避免了,直接采用商用钎料钎焊高熵陶瓷时,在高的钎焊温度下,液态钎料中第一活性元素的高活性导致高熵陶瓷基体剧烈溶解和形成连续反应层的问题,接头强度能够提高24%以上。

17、3.本方法中的复合钎料制备方法简单,适用于各种组元类型的高熵陶瓷在钎焊时的界面反应调控,适用于多种商用钎料中活性元素含量的原位优化,突破了通过优化活性元素类型和含量设计专用钎料用于高熵陶瓷钎焊的局限性。

技术特征:

1.一种复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,该方法包括下述步骤:

2.根据权利要求1所述的复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,所述复合钎料中的第一活性元素是指在钎焊温度下活度最高的元素,是优先富集在高熵陶瓷块体表面并诱导发生界面反应生成第一界面反应产物的主控元素。

3.根据权利要求2所述的复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,所述复合钎料中的第二活性元素是指在钎焊过程中,当复合钎料中的第一活性元素含量降低后,诱导复合钎料与第一界面反应产物发生进一步反应的主控元素。

4.根据权利要求1所述的复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,所述高熵陶瓷粉体与待焊高熵陶瓷同质,且为亚微米级的颗粒。

5.根据权利要求1或4所述的复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,所述钎料粉体为商用高温活性钎料,包括但不限于钛基钎料、镍基钎料或银基钎料。

6.根据权利要求1所述的复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,高温真空炉在400℃和800℃的保温时间均为20~40min。

7.根据权利要求1所述的复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,其特征在于,复合粉体中加入无水乙醇和磨球后的球料质量比为1:10~1:5。

技术总结

本发明公开了一种复合钎料自适应高熵陶瓷改善界面反应的钎焊方法,首先将钎料粉体和高熵陶瓷粉体均匀混合,并加入无水乙醇和磨球,球磨至浆体状态,得到复合浆体;复合浆体经过烘干得到复合钎料,复合钎料中的高熵陶瓷颗粒占复合钎料总质量的2~6wt%;然后,将复合钎料与粘接剂混合后涂覆在高熵陶瓷块体的待焊面上,粘固后形成待钎焊结构;最后,将待钎焊结构按工艺曲线加热至钎焊温度,复合钎料熔化形成液相,复合钎料中的第一活性元素优先和高熵陶瓷颗粒发生原位反应,部分第一活性元素被消耗,剩余的第一活性元素和/或液态钎料中的第二活性元素在高熵陶瓷块体表面富集并诱导发生界面反应,在钎焊温度下保温一段时间,降温后得到高熵陶瓷钎焊接头。该方法避免了商用钎料中第一活性元素的高活性导致高熵陶瓷基体剧烈溶解的问题,接头强度提高24%以上。

技术研发人员:杨振文,木瑞洁,牛士玉,孙孔波,雍臻,王颖

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!