碳点/氧化铁纳米复合燃烧催化剂的制备方法与流程

本发明属于含能材料,涉及一种可用于固体推进剂燃烧催化剂的碳点/氧化铁纳米复合材料的制备及应用。

背景技术:

1、固体推进剂是航空航天和武器装备的动力来源,其性能直接影响着军事活动的作战效率和生存能力。使用燃烧催化剂对推进剂性能的调节是推进技术的关键。燃烧催化剂的加入能够有效提高推进剂的燃烧速率和能量释放效率,是固体推进剂中不可缺少的重要组分。随着国防事业和工程应用的发展,开发新型的高效燃烧催化剂从而进一步提高改善推进剂燃烧性能显得尤为重要。

2、由于纳米金属在提高比表面积,增加接触面的同时不可避免的存在着团聚的问题。因此,利用碳材料的高比表面积与金属氧化物的有效复合成为新的研究热点。目前,利用在碳纳米管(cnts)和氧化石墨烯(go)等轻质碳材料上原位生长负载金属及其氧化物颗粒一定程度上实现了分散性的提高。这些碳纳米复合材料被证实为高效燃烧催化剂,对多种含能物质具有显著的催化效果。目前,碳纳米复合材料仍存在活性位点的进一步增加以及催化性能进一步提升的问题。进一步提高固体推进剂燃烧催化剂的催化性能、实现高燃速和宽平台燃烧,降低压力指数并实现规模化的应用是目前仍需解决的问题。

3、碳点(cds)是继氧化石墨烯和碳纳米管后的一种新型零维碳纳米材料。cds作为催化剂具有环境友好、合成方式多样、分散性更加优越和粒度更小的优势,但在固体推进剂领域还鲜有应用研究。且目前缺少对于碳点/氧化铁纳米复合固体推进剂燃烧催化剂的合成。cds及其复合物的引入为固体推进剂高效催化剂的合成提供了新的可行性研究方向。cds的制备方法以及功能化改性能够实现表面基团和表面结构的改性,增加活性位点的同时能够实现针对性的催化效果。将cds与金属及其氧化物的结合有望在固体推进剂领域实现高效催化。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的在于,提供一种碳点/氧化铁纳米复合燃烧催化剂的制备方法,解决现有固体推进剂燃烧催化剂的燃烧催化性能有待进一步提升的技术问题,开发新型燃烧催化剂,改善传统纳米金属氧化物的分散性问题。该方法能有效改善氧化铁的分散性,并发挥碳点的表面基团作用,实现复合材料组分之间的协同作用,使得对含能材料的热分解和点火性能得到进一步的提升。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

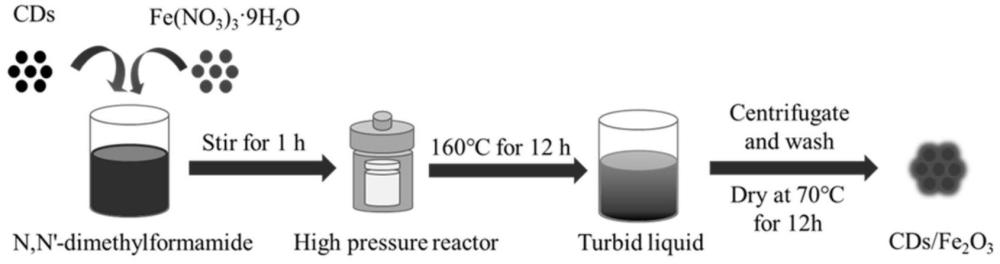

3、碳点/氧化铁纳米复合燃烧催化剂的制备方法,该方法以处理后的碳点和可溶性铁盐为反应前驱体,以水和n,n'-二甲基甲酰胺为混合反应溶剂,在室温下恒温搅拌后,在水热反应釜中原位生长,得到碳点/氧化铁纳米复合材料。

4、本发明还包括如下技术特征:

5、具体的,所述可溶性铁盐为硝酸铁、氯化铁或硫酸铁。

6、具体的,所述处理后的碳点的制备过程包括:将碳点分散于纯净水中,配制浓度为1.5~3g/l的悬浮液,对悬浮液超声1~2小时,在80℃下进行旋蒸0.5~1小时,重复上述步骤至溶液呈中性后,在70℃烘箱中进行干燥,得到处理后的碳点粉末。

7、具体的,所述反应前驱体中,处理后的碳点粉末与铁离子的质量比为(2~2.5):1。

8、具体的,所述混合反应溶剂中,n,n’-二甲基甲酰胺与水的体积比为(3.5~4):1。

9、具体的,所述反应前驱体与混合反应溶剂混合后,碳点浓度为2.5~3g/l,铁离子浓度为0.015~0.025mol/l。

10、具体的,水热反应釜中的反应条件为:反应体系以2.5℃/min的升温速率从室温升至180℃,并在180℃恒温反应12h,之后以2.5℃/min的降温速率,降温至30℃。

11、具体的,将原位生长反应后的混合悬浊液在8000r/min下离心10min,并将沉淀物用水和乙醇先后洗涤至离心上清液呈无色后,在70℃下烘干,最终得到碳点/氧化铁纳米复合材料。

12、采用所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法制备得到的碳点/氧化铁纳米复合材料用于固体推进剂燃烧催化剂的应用。

13、本发明与现有技术相比,具有如下技术效果:

14、本发明通过对碳点的预处理,保留碳点表面的基团的同时实现碳点的中性化,实现碳点/氧化铁纳米复合材料作为固体推进剂燃烧催化剂的首创。

15、本发明通过一步水热法制备了碳点/氧化铁纳米复合材料,整齐尺寸为250~300nm,有效阻止了氧化铁颗粒的聚集,并提供更多的反应活性位点。作为新型燃烧催化剂,碳点/氧化铁有效发挥碳点和氧化铁的协同催化效果,极大的改善固体推进剂的分解和燃烧,显示出优异的催化性能。

技术特征:

1.碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,该方法以处理后的碳点和可溶性铁盐为反应前驱体,以水和n,n'-二甲基甲酰胺为混合反应溶剂,在室温下恒温搅拌后,在水热反应釜中原位生长,得到碳点/氧化铁纳米复合材料。

2.如权利要求1所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,所述可溶性铁盐为硝酸铁、氯化铁或硫酸铁。

3.如权利要求1所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,所述处理后的碳点的制备过程包括:将碳点分散于纯净水中,配制浓度为1.5~3g/l的悬浮液,对悬浮液超声1~2小时,在80℃下进行旋蒸0.5~1小时,重复上述步骤至溶液呈中性后,在70℃烘箱中进行干燥,得到处理后的碳点粉末。

4.如权利要求1所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,所述反应前驱体中,处理后的碳点粉末与铁离子的质量比为(2~2.5):1。

5.如权利要求1所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,所述混合反应溶剂中,n,n’-二甲基甲酰胺与水的体积比为(3.5~4):1。

6.如权利要求1所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,所述反应前驱体与混合反应溶剂混合后,碳点浓度为2.5~3g/l,铁离子浓度为0.015~0.025mol/l。

7.如权利要求1所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,水热反应釜中的反应条件为:反应体系以2.5℃/min的升温速率从室温升至180℃,并在180℃恒温反应12h,之后以2.5℃/min的降温速率,降温至30℃。

8.如权利要求1所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法,其特征在于,将原位生长反应后的混合悬浊液在8000r/min下离心10min,并将沉淀物用水和乙醇先后洗涤至离心上清液呈无色后,在70℃下烘干,最终得到碳点/氧化铁纳米复合材料。

9.采用权利要求1至8任一权利要求所述的碳点/氧化铁纳米复合燃烧催化剂的制备方法制备得到的碳点/氧化铁纳米复合材料用于固体推进剂燃烧催化剂的应用。

技术总结

本发明公开了碳点/氧化铁纳米复合燃烧催化剂的制备方法,利用过氧酸氧化刻蚀得到碳点后,通过水热反应原位生长得到碳点/氧化铁纳米复合材料。本发明材料能够有效抑制氧化铁的团聚,并提供更多的反应活性位点,有效发挥碳点和氧化铁的协同催化效果,极大的改善固体推进剂的分解和燃烧,显示出优异的催化性能。

技术研发人员:张震,赵凤起,姜一帆,张明,秦钊,张建侃,陈超

受保护的技术使用者:西安近代化学研究所

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!