一种防眩光超低反射高透过率镀膜玻璃的制作方法与流程

本申请涉及玻璃的,尤其是涉及一种防眩光超低反射高透过率镀膜玻璃的制作方法。

背景技术:

1、玻璃是非晶无机非金属材料,一般是用多种无机矿物(如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等)为主要原料,另外加入少量辅助原料制成的。

2、但是有些玻璃在使用过程中需要具有良好的高透过率以及超低的反射率,现有技术中加工出这种玻璃通常会将玻璃打磨的非常薄从而实现高透过率和超低反射率,但是在一些场景中薄的玻璃并不适用,为此需要一种防眩光超低反射高透过率镀膜玻璃的制作方法

技术实现思路

1、针对现有技术存在的不足,本申请的目的是提供一种防眩光超低反射高透过率镀膜玻璃的制作方法用于解决现有技术中会将玻璃打磨的非常薄从而实现高透过率和超低反射率,但是在一些场景中薄的玻璃并不适用的技术问题。

2、本申请上述目的是通过以下技术方案得以实现的:一种防眩光超低反射高透过率镀膜玻璃的制作方法:

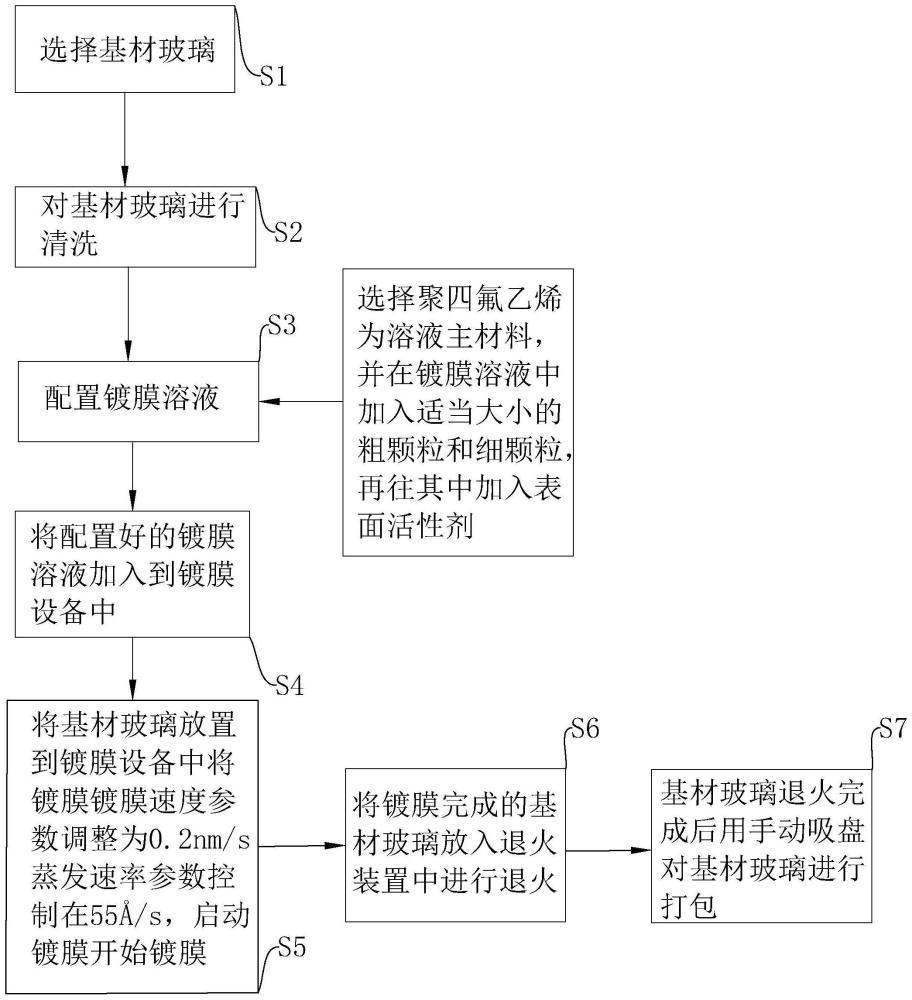

3、包括:s1、选择基材玻璃;

4、s2、清洗基材玻璃表面;

5、s3、配置镀膜溶液,并在镀膜溶液中加入适当大小的粗颗粒和细颗粒;

6、s4、将镀膜溶液加入镀膜设备中;

7、s5、将基材玻璃放置到镀膜设备中进行镀膜;

8、s6、设置一用于防止镀膜完成后的基材玻璃氧化的退火装置,放置镀膜完成后将玻璃放置到退火装置中进行退火。

9、s7、基材玻璃退火完成后等待玻璃冷却,用手动吸盘将基材玻璃取出打包。

10、通过采用上述技术方案,清洗玻璃是为了去除玻璃表面上的灰尘和污物,防止它们影响镀膜,在镀膜溶液中加入适当大小的粗颗粒和细颗粒会使得基材玻璃在进行镀膜时,粗颗粒在表面形成一层微凸的细小的多点球面,原理是这样的:当粗颗粒沉积在玻璃表面上时,由于表面张力的作用,它们可能会形成微小的球形结构。这些微小的球形结构可以在后续的镀膜过程中被保留下来,从而形成多点球面,在玻璃表面形成多点球面可以减少反射以及增加光的散射:这些微小的球面结构可以使光线在玻璃表面发生散射,将原本可能直接反射的光线转化为散射光,这些散射光最终会进入玻璃内部,从而增加透过率,这样就可以解决现有技术中会将玻璃打磨的非常薄从而实现高透过率和超低反射率,但是在一些场景中薄的玻璃并不适用的技术问题。

11、进一步的,在配置镀膜溶液还可以在其中加入表面活性剂。

12、通过采用上述技术方案,因为镀膜溶液是流动的就会导致加入镀膜溶液中的粗颗粒和细颗粒分布不均匀,而加入表面活性剂就解决了这个问题,表面活性剂可以降低溶液的表面张力,增加颗粒间的空间位阻,从而防止颗粒团聚。选择适当的表面活性剂,并调整其浓度,可以实现颗粒在镀膜溶液中的均匀分布。

13、进一步的,所述镀膜溶液主材料为聚四氟乙烯。

14、通过采用上述技术方案,聚四氟乙烯具有良好的润湿性和抗黏附性能,可以用于改善玻璃表面的润湿性和抗污性。

15、进一步的,基材玻璃在镀膜设备进行镀膜前镀膜速度参数应该调整在0.1nm/s-0.3nm/s。

16、通过采用上述技术方案,在这种速度下可以提供更多的时间来控制颗粒的沉积和形状,且更多的时间可以使颗粒能够在玻璃表面上扩散和重新排列,从而形成更均匀的球面形状。

17、进一步的,基材玻璃在镀膜设备进行镀膜前蒸发速率参数应该控制在

18、通过采用上述技术方案,在这种蒸发速率下可以提供更多的时间来控制颗粒的生长和形状,从而使颗粒在玻璃表面上的沉积和形成多点球面。

19、进一步的,所述退火装置包括退火炉以及加气管,所述加气管设置在退火炉的一侧且连通退火炉,所述加气管位于退火炉的外的一端设有固连接在加气管上的盖板,所述盖板开设有入气孔,所述盖板开设孔处连通有入气管。

20、通过采用上述技术方案,是这样实现防止镀膜完成后的基材玻璃氧化,通过往入气管内加入氩气,氩气是一种惰性气体,具有高热稳定性和低导热性。在退火过程中加入氩气可以减少玻璃内部的热对流和热传导,从而降低玻璃的热应力。且氩气还可以作为保护气体,防止玻璃被氧化,盖板的设置能够使加气管具有更好的密封性。

21、进一步的,所述入气管配有一气塞。

22、通过采用上述技术方案,往退火炉内加入完氩气后,可用气塞堵住入气管,防止氩气泄漏。

23、进一步的,所述入气管入气口处设有橡胶垫圈。

24、通过采用上述技术方案,氩气有可能会从气塞和入气管连接处的缝隙泄漏出来,橡胶垫圈的设置就解决了这个技术问题,橡胶垫圈能够填补缝隙防止氩气从气塞和入气管的缝隙中泄漏出来。

25、进一步的,所述加气管内部设有隔热板,所述隔热板开设有供氩气通过的通气孔,所述加气管是由隔热材料构成的加气管。

26、通过采用上述技术方案,橡胶垫圈的设置虽然能够防止氩气的泄漏,但是退火炉在进行工作时产生的高温可能会通过加气管传递到橡胶垫圈上,导致橡胶垫圈使用寿命过短时常需要更换,将加气管设置成隔热材料构成的以及在加气管部设置隔热板就可以解决这个问题,隔热材料构成的加气管可以减少热量的传播,隔板的设置可以减少热气从加气管内的传播。

27、进一步的,所述隔热板设有多块均匀的分布在加气管内且每块隔热板的通气孔均不同心。

28、通过采用上述技术方案,多块隔热板可以能够使得热量更加难以影响到橡胶垫圈的使用寿命,而不同心的通气孔能够进一步的延迟加气管内的热量影响到橡胶垫圈。

29、综上所述,本申请至少包括以下至少一种有益技术效果。

30、1、通过在配置镀膜溶液时往其中加入适当大小的粗颗粒和细颗粒以及表面活性剂,实现了当粗颗粒沉积在玻璃表面上时,由于表面张力的作用,它们可能会形成微小的球形结构。这些微小的球形结构可以在后续的镀膜过程中被保留下来,从而形成多点球面,在玻璃表面形成多点球面可以减少反射以及增加光的散射:这些微小的球面结构可以使光线在玻璃表面发生散射,将原本可能直接反射的光线转化为散射光,这些散射光最终会进入玻璃内部,从而增加玻璃透过率的目的。

31、2、通过将镀膜速度参数调整在0.1nm/s-0.3nm/s以及蒸发速率参数控制在实现了在0.1nm/s-0.3nm/s这种速度下可以提供更多的时间来控制颗粒的沉积和形状,使颗粒能够在玻璃表面上扩散和重新排列,从而形成更均匀的球面形状,在这种蒸发速率下可以提供更多的时间来控制颗粒的生长和形状,从而使颗粒在玻璃表面上沉积更容易形成多点球面的目的。

32、3、通过退火装置的设置,实现了通过往入气管内加入氩气,氩气经过入气管流向加气管,再经过加气管流入退火炉内,在退火过程中加入氩气可以减少玻璃内部的热对流和热传导,从而降低玻璃的热应力,且氩气还可以作为保护气体,防止玻璃被氧化的目的。

技术特征:

1.一种防眩光超低反射高透过率镀膜玻璃的制作方法,

2.根据权利要求1所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,在配置镀膜溶液还可以在其中加入表面活性剂。

3.根据权利要求1所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,所述镀膜溶液主材料为聚四氟乙烯。

4.根据权利要求1所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,基材玻璃在镀膜设备进行镀膜前镀膜速度参数应该调整在0.1nm/s-0.3nm/s。

5.根据权利要求1所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,基材玻璃在镀膜设备进行镀膜前蒸发速率参数应该控制在

6.根据权利要求1所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,所述退火装置包括退火炉(1)以及加气管(2),所述加气管(2)设置在退火炉(1)的一侧且连通退火炉(1),所述加气管(2)位于退火炉(1)的外的一端设有固连接在加气管(2)上的盖板(20),所述盖板(20)开设有入气孔,所述盖板(20)开设孔处连通有入气管(21)。

7.根据权利要求6所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,所述入气管(21)配有一气塞(22)。

8.根据权利要求7所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,所述入气管(21)入气口处设有橡胶垫圈(23)。

9.根据权利要求6所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,所述加气管(2)内部设有隔热板(24),所述隔热板(24)开设有供氩气通过的通气孔(25),所述加气管(2)是由隔热材料构成的加气管(2)。

10.根据权利要求9所述一种防眩光超低反射高透过率镀膜玻璃的制作方法,其特征在于,所述隔热板(24)设有多块均匀的分布在加气管(2)内且每块隔热板(24)的通气孔(25)均不同心。

技术总结

本申请涉及玻璃的技术领域,具体涉及一种防眩光超低反射高透过率镀膜玻璃的制作方法:包括:S1、选择基材玻璃;S2、清洗基材玻璃表面;S3、配置镀膜溶液,并在镀膜溶液中加入适当大小的粗颗粒和细颗粒;S4、将镀膜溶液加入镀膜设备中;S5、将基材玻璃放置到镀膜设备中进行镀膜;S6、设置一用于防止镀膜完成后的基材玻璃氧化的退火装置,放置镀膜完成后将玻璃放置到退火装置中进行退火;S7、基材玻璃退火完成后等待玻璃冷却,用手动吸盘将基材玻璃取出打包,从而增加透过率,这样就可以解决现有技术中会将玻璃打磨的非常薄从而实现高透过率和超低反射率,但是在一些场景中薄的玻璃并不适用的技术问题。

技术研发人员:邓杰,樊有忠

受保护的技术使用者:深圳市金阳光玻璃有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!