一种锌铁氧体-石墨复合粉体及其制备方法和应用

本发明涉及微波吸收材料,尤其涉及一种锌铁氧体-石墨复合粉体及其制备方法和应用。

背景技术:

1、电磁污染是指天然和人为的各种电磁波的干扰及有害的电磁辐射,随着技术的发展,电磁辐射累积过量造成电磁波污染严重,对环境、仪器设备和人体健康产生较大影响。为了减少电磁污染,微波吸收材料受到了极大的关注。

2、其中,铁氧体作为一种传统的磁性材料,具有磁、电双损耗机制,可以有效地减少电磁波的反射,广泛地应用于民用和军工等领域。但其存在有效吸收带宽窄、匹配厚度高、重量高等缺陷,无法满足新型吸波材料“薄、轻、宽、强”的要求。因此,通常将铁氧体材料与其它材料复合来达到减轻重量、降低厚度的目的。

3、目前准备znfe2o4-碳复合材料的方法主要为水热法和共沉淀法等,如huang等(huang yong,xing wenjia,fan junlong,et al.preparation and microwaveabsorption properties of the hollow znfe2o4@c composites with core-shellstructure[j].journal ofmagnetism and magnetic materials,2020,502,166543-166551)采用水热法制备了空心核壳结构的znfe2o4@c复合材料,在匹配厚度2mm,频率15.39ghz处最小反射损耗为-51.38db;在匹配厚度2.2mm处,最大吸收带宽为4.1ghz。虽然该方法所得产物具有颗粒细小、分散性好等特点,但是还存在成本高、工艺流程复杂、效率低、易产生废弃物等问题。

4、huang等(huang xiaogu,zhang jing,rao weifeng,et al.tunableelectromagnetic properties and enhanced microwave absorption ability of flakygraphite/cobalt zinc ferrite composites[j].journal of alloys and compounds,2016,662,409-414)采用共沉淀法制备了flaky graphite/cobalt zinc ferrite复合材料,石墨含量为10wt%时,在匹配厚度为2.5mm的样品在频率11.7ghz处,最小反射损耗达到-33.85db,在10.3ghz-13.5ghz频率范围内反射损耗小于-10db。该方法虽然工艺流程简单,操作简单,但是产物颗粒大小难以控制,且反应时间长,反应温度高。

技术实现思路

1、本发明的目的在于提供一种锌铁氧体-石墨复合粉体及其制备方法和应用,所述锌铁氧体-石墨复合粉体的微波吸收能力强,有效吸收频带宽,并且匹配厚度减小。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种锌铁氧体-石墨复合粉体的制备方法,包含如下步骤:

4、将氧化锌、三氧化二铁和石墨粉混合,将所得混合物在保护气氛下顺次进行高温球磨、热处理,得到锌铁氧体-石墨复合粉体;

5、所述锌铁氧体-石墨复合粉体中石墨粉的含量为5~15wt%;所述高温球磨的温度为600~750℃。

6、可选地,所述氧化锌与三氧化二铁的摩尔比为1:2。

7、可选地,所述保护气氛为氩气。

8、可选地,所述高温球磨的介质包含316不锈钢球,球料比为10~20:1。

9、可选地,所述高温球磨的时间为6~8h。

10、可选地,所述热处理的温度为700~900℃,时间为1h。

11、可选地,升温至所述热处理的温度的升温速率为4~5℃/min。

12、本发明提供了所述制备方法制得的锌铁氧体-石墨复合粉体。

13、本发明还提供了所述的锌铁氧体-石墨复合粉体在吸波材料中的应用。

14、本发明通过球磨产生高温机械力,并配合热处理合成znfe2o4/石墨复合粉体,本发明的制备方法能够提高反应物的混合均匀度,细化颗粒、提高反应物活性,降低反应所需活化能、降低反应温度,减少能耗、制备周期较短、得到形貌规则,粒径分布均匀的产物。

15、本发明所用石墨具有优越的介电损耗能力、质量轻、物理化学性能好等优点,有利于优化吸波材料的电磁参数。所述高温球磨过程中,石墨粉含量会对球磨介质对物料的作用产生影响,随着石墨粉含量的增加,球磨介质对物料的作用减小,抑制zno挥发,造成锌铁氧体-石墨复合粉体中zno含量的减少,提升znfe2o4/石墨复合粉体的微波吸收性能。石墨粉的含量还会影响到机械力对znfe2o4颗粒的分散;石墨粉含量增加,锌铁氧体-石墨复合粉体电子极化增强并且石墨含量还对锌铁氧体-石墨复合粉体的颗粒尺寸存在影响,进而影响复合粉体的微波吸收性能。当石墨粉含量为10wt%时,znfe2o4/石墨复合粉体在匹配厚度1.3mm处,最小反射损耗值达-29.85db;在匹配厚度1.5mm处,最大有效吸收带宽为4ghz。

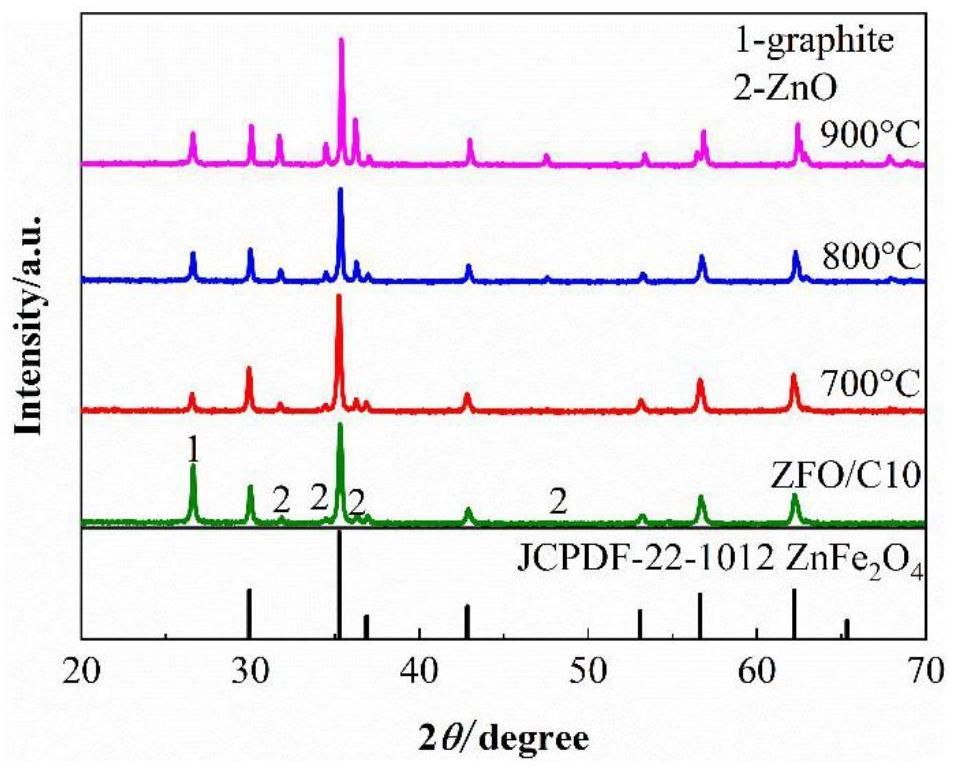

16、本发明通过热处理使锌铁氧体与石墨经球磨得到的复合粉体zfo/c10颗粒再次生长,随着热处理温度的上升,复合粉体的介电性能增强,在高频段的极化弛豫效应增强;热处理温度800℃和900℃得到的产物的磁性能增强;热处理温度700℃得到的产物具有最小的反射损耗值,在匹配厚度1.3mm时,反射损耗值达-17.66db,具有最大的有效吸收带宽达4.16ghz,与未处理的复合粉体相比,热处理扩宽了复合粉体的有效吸收带宽,并且减小了匹配厚度。

17、本发明提供的znfe2o4/石墨复合粉体是介电损耗和磁损耗共存的微波吸收剂,且以介电损耗为主要的电磁波损耗机制,存在多个极化弛豫过程;铁磁共振和涡流损失的协同效应构成样品的磁损耗机制;样品电磁阻抗匹配性能提升,与其衰减性能协同作用,从而得到最佳的微波吸收能力。

技术特征:

1.一种锌铁氧体-石墨复合粉体的制备方法,其特征在于,包含如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述氧化锌与三氧化二铁的摩尔比为1:2。

3.根据权利要求1所述的制备方法,其特征在于,所述保护气氛为氩气。

4.根据权利要求1所述的制备方法,其特征在于,所述高温球磨的介质包含316不锈钢球,球料比为10~20:1。

5.根据权利要求1所述的制备方法,其特征在于,所述高温球磨的时间为6~8h。

6.根据权利要求1所述的制备方法,其特征在于,所述热处理的温度为700~900℃,时间为1h。

7.根据权利要求1或6所述的制备方法,其特征在于,升温至所述热处理的温度的升温速率为4~5℃/min。

8.权利要求1~7任一项所述制备方法制得的锌铁氧体-石墨复合粉体。

9.权利要求8所述的锌铁氧体-石墨复合粉体在吸波材料中的应用。

技术总结

本发明涉及微波吸收材料技术领域,尤其涉及一种锌铁氧体‑石墨复合粉体及其制备方法和应用。本发明将氧化锌、三氧化二铁和石墨粉混合,随后顺次在保护气氛下进行高温球磨、热处理,得到锌铁氧体‑石墨复合粉体。该锌铁氧体‑石墨复合粉体是介电损耗和磁损耗共存的微波吸收剂,且以介电损耗为主要的电磁波损耗机制;铁磁共振和涡流损失的协同效应构成样品的磁损耗机制;样品电磁阻抗匹配性能提升,与其衰减性能协同作用,从而得到最佳的微波吸收能力,实现吸波材料的“薄、轻、宽、强”要求。

技术研发人员:魏世丞,王博,史博硕,王玉江,黄威,梁义,卢方杰,郭蕾,石瑞栋,徐晶晶

受保护的技术使用者:中国人民解放军陆军装甲兵学院

技术研发日:

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!