一种固废制备的海工水泥及其生产方法与流程

本发明涉及一种水泥,具体为一种固废制备的海工水泥及其生产方法。

背景技术:

1、工业固废量不断增加且种类繁多,成分及性质较为复杂,给所堆放地点的环境造成较大的影响。

2、因此,如何将固体废弃物再回收利用,是当下急需解决的问题。如中国专利申请(cn110407492a)在其说明书公开了一种改性超细粉煤灰掺合料,所用原料为:超细矿粉与超细粉煤灰;两种原料放入混合机中经机械搅拌混合均匀即得改性超细粉煤灰掺合料。又如中国专利申请(cn106082753a)在其说明书公开了一种超细粉混凝土掺合料,以高炉粒化矿渣和电厂原状粉煤灰为主体材料,加入调整材料及碱性激发剂,经超细磨机混合粉磨为超细粉煤灰。可见,固体废弃物可用作为水泥的掺合料使用。但是,前述两份技术手段对于固体废弃物的利用率还有待提高。

技术实现思路

1、本发明的目的是针对现有技术缺陷,而提供一种固废制备海工水泥的生产方法。

2、为了实现上述本发明的目的,采取如下技术方案:

3、一种固废制备的海工水泥,包括以下原料及其相应的重量百分比:

4、出磨水泥40~50%超细粉25~40%矿粉10~15%硅灰1~5%

5、其中,所述矿粉的比表面积400~550m2/kg;所述硅灰的比表面积≥1000m2/kg;

6、所述出磨水泥包括熟料、石膏,所述熟料:石膏的重量比=93~97:3~7,所述出磨水泥的比表面积为330~380m2/kg;

7、所述超细粉包括矿粉、粉煤灰、钢渣粉与功能助剂,所述矿粉:粉煤灰:钢渣粉:功能助剂的重量比=60~75:5~15:10~25:0.05~0.2;所述超细粉的比表面积均为800~850m2/kg,水分≤0.2%。

8、一种上述的固废制备的海工水泥的生产方法,包括以下步骤:

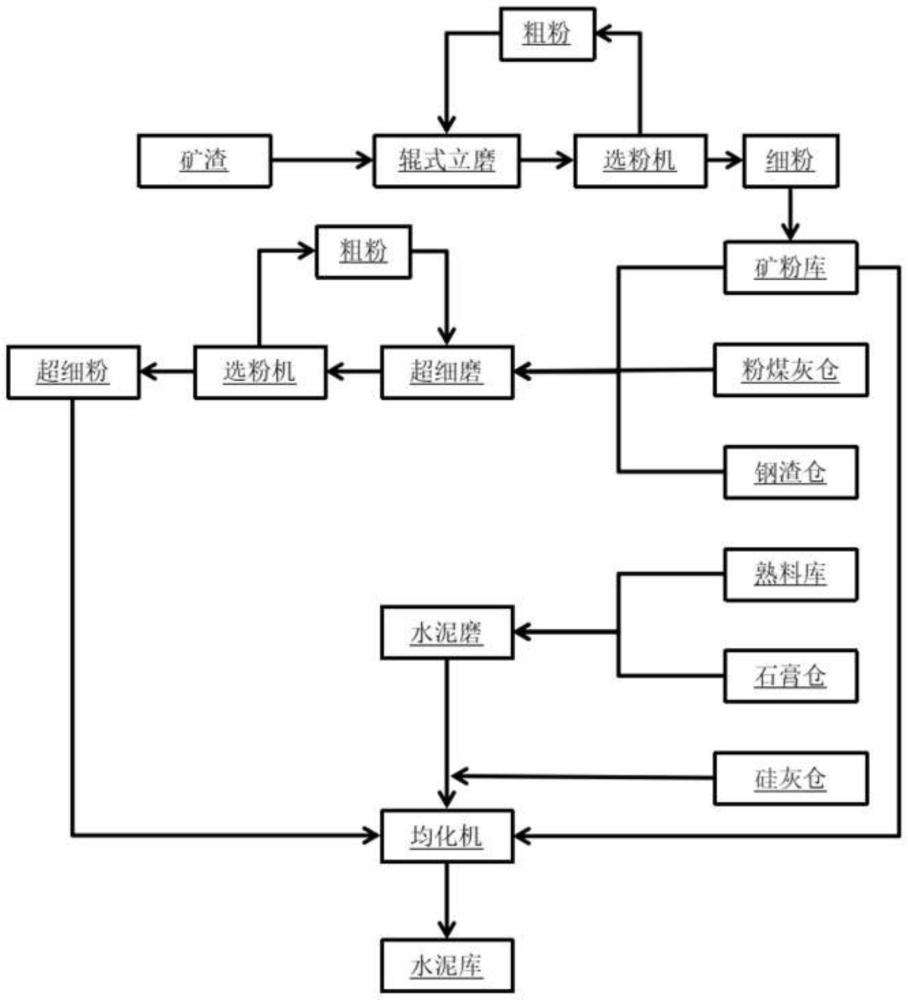

9、s1:粒化高炉矿渣粗粉磨,选择符合要求的粒化高炉矿渣,于原料堆场进行预均化后,送入辊式立磨磨制,磨制过程,控制出磨的矿粉比表面积为400~550m2/kg,水分≤0.5%,矿粉经输送系统进入矿粉库;

10、s2:矿粉、钢渣、粉煤灰超细粉磨,将粉煤灰、钢渣分别于配料小仓、预均化堆场进行预均化处理,钢渣送入辊式立磨磨制成比表面积为400~550m2/kg的钢渣粉;通过电子计量配料系统准确计量,按s1所得的矿粉:粉煤灰:钢渣粉:功能助剂的重量比60~75:5~15:10~25:0.05~0.2送入超细磨进行粉磨,至比表面积800~850m2/kg,水分≤0.2%,经输送系统输送至超细粉库,即得超细粉;

11、s3:熟料、石膏粉磨,将符合要求的硅酸盐水泥熟料、石膏,按照熟料:石膏的重量比=90~97:3~7,经电子计量配料系统进入水泥磨,粉磨至比表面积约330~380m2/kg,控制s03含量在2.2~3.2%,即得出磨水泥;

12、s4:物料混匀,水泥磨尾至水泥库之间设置粉体均化装置,以40~50%的出磨水泥、25~40%的超细粉、10~15%的s1所得的矿粉、1~5%的硅灰通过电子计量配料系统准确计量,进入均化装置充分混合均匀后,经输送系统输送至水泥磨,即得固废制备的海工水泥。

13、进一步地,所述粉煤灰的品质指标:烧失量≤5.0%,三氧化硫≤3.5%,游离氧化钙≤1.0%,强度活性指数≥70%,铵含量≤210mg/kg。

14、进一步地,所述熟料采用硅酸盐水泥熟料,所述硅酸盐水泥熟料的品质指标:3d抗压强度应不低于30mpa,28d抗压强度应不低于52.5mpa,游离氧化钙≤1.2%。

15、进一步地,所述粒化高炉矿渣的质量系数k≥1.2、活性指数≥95%。

16、进一步地,所述石膏的品质指标:so3≥35%、附着水≤20%。

17、进一步地,所述s2中,将钢渣粉、粉煤灰、s1所得的矿粉混合送入超细磨进行粉磨;粉煤灰、矿渣粉、钢渣粉的火山灰效应、形态效应和微集料效应互相叠加,以及分别粉磨和超细粉磨得到较宽的颗粒分布,使粉体可以相互填充,形成工作性能互补效应,使得混凝土具有良好的抗渗性和抗海水侵蚀能力。

18、进一步地,所述s2中,超细磨中加入功能助剂,所述功能助剂阻挠超细磨内的物料团聚,防止糊磨。

19、进一步地,所述功能助剂包括5~15%聚合多元醇、5~10%氨基聚乙二醇、15~25%三乙醇胺、5~8%三异丙醇胺、0.2~1%氧化石墨烯溶液和30~60%水。

20、进一步地,所述海工水泥的指标为:强度等级为42.5等级,3天水化热不大于251kj/kg,7天水化热不大于293kj/kg,28d水泥氯离子扩散系数不大于1.5×10-12m2/s,28d抗蚀系数kc不低于0.99。

21、本发明相对于现有技术所具有的进步:

22、1.本发明采用分别粉磨、超细粉磨工艺,物料逐个粉磨到一定粒度后再混合均匀,实现海工水泥颗粒呈层次化分布,从而增加水泥抗蚀性能。本发明海工水泥的指标为:强度等级为42.5等级,3天水化热不大于251kj/kg,7天水化热不大于293kj/kg,28d水泥氯离子扩散系数不大于1.5×10-12m2/s,28d抗蚀系数kc不低于0.99。

23、2.本发明利用分别粉磨与固废物料复掺技术,水泥颗粒级配和生产物料配比双优化,提高固废总体活性,加大废渣处置量。本发明的水泥生产过程,废渣最大掺加量可达到50%以上。

24、3.本发明充分加强了各物料的良性作用,规避不良反应。粉煤灰与矿渣粉、钢渣复合掺加,三种材料的火山灰效应、形态效应和微集料效应互相叠加,形成“工作性能互补效应”使得混凝土具有良好的抗渗性和抗海水侵蚀能力,提高混凝土的工作性能。粉煤灰与矿渣粉、钢渣的加入,使熟料、矿粉、粉煤灰的活性相互激发;再加上加入具有高比表面积的硅灰,能进一步降低水泥石内部微观孔隙率,显著增加密实度,水泥强度不断提高,且强度持续增长能力发挥良好。

25、4.本发明将矿渣粉、钢渣分别粉磨,其中矿渣粉进行分阶段粉磨,两个阶段分别采用不同工艺,既要提高固废的比表面积,同时也要对物料颗粒形貌起到一定修饰作用。

26、5.本发明在超细粉磨过程,加入功能助剂,由于物料比表面积大,细度小,同时受磨内温度高影响,物料在磨内极易出现团聚而产生糊磨现象。而功能助剂可阻挠超细磨内的物料团聚,既能防止糊磨,又能使得超细粉磨顺利进行,固废比表面积达到预期,活性能全面发挥,后续水泥质量能满足要求,从而达到大量掺加固废材料的目的。

技术特征:

1.一种固废制备的海工水泥,其特征在于:包括以下原料及其相应的重量百分比:

2.一种根据权利要求1所述的固废制备的海工水泥的生产方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的固废制备的海工水泥的生产方法,其特征在于,所述粉煤灰的品质指标:烧失量≤5.0%,三氧化硫≤3.5%,游离氧化钙≤1.0%,强度活性指数≥70%,铵含量≤210mg/kg。

4.根据权利要求2所述的固废制备的海工水泥的生产方法,其特征在于,所述熟料采用硅酸盐水泥熟料,所述硅酸盐水泥熟料的品质指标:3d抗压强度应不低于30mpa,28d抗压强度应不低于52.5mpa,游离氧化钙≤1.2%。

5.根据权利要求2所述的固废制备的海工水泥的生产方法,其特征在于:所述粒化高炉矿渣的质量系数k≥1.2、活性指数≥95%。

6.根据权利要求2所述的固废制备的海工水泥的生产方法,其特征在于,所述石膏的品质指标:so3≥35%、附着水≤20%。

7.根据权利要求2所述的固废制备的海工水泥的生产方法,其特征在于:所述s2中,将钢渣粉、粉煤灰、s1所得的矿粉混合送入超细磨进行粉磨;粉煤灰、矿渣粉、钢渣粉的火山灰效应、形态效应和微集料效应互相叠加,以及分别粉磨和超细粉磨得到较宽的颗粒分布,使粉体可以相互填充,形成工作性能互补效应,使得混凝土具有良好的抗渗性和抗海水侵蚀能力。

8.根据权利要求2所述的固废制备的海工水泥的生产方法,其特征在于:所述s2中,超细磨中加入功能助剂,所述功能助剂阻挠超细磨内的物料团聚,防止糊磨。

9.根据权利要求1-8任一项所述的固废制备的海工水泥的生产方法,其特征在于:所述功能助剂包括含有5~15%聚合多元醇、5~10%氨基聚乙二醇、15~25%三乙醇胺、5~8%三异丙醇胺、0.2~1%氧化石墨烯溶液和30~60%水。

10.根据权利要求9所述的固废制备的海工水泥的生产方法,其特征在于,所述海工水泥的指标为:强度等级为42.5等级,3天水化热不大于251kj/kg,7天水化热不大于293kj/kg,28d水泥氯离子扩散系数不大于1.5×10-12m2/s,28d抗蚀系数kc不低于0.99。

技术总结

本发明公开了一种固废制备的海工水泥,包括以下原料及其相应的重量百分比:出磨水泥40~50%、超细粉25~40%、矿粉10~15%、硅灰1~5%;其中,所述矿粉的比表面积400~550m<supgt;2</supgt;/kg;所述硅灰的比表面积≥1000m<supgt;2</supgt;/kg;所述出磨水泥包括熟料、石膏,所述熟料:石膏的重量比=93~97:3~7,所述出磨水泥的比表面积为330~380m<supgt;2</supgt;/kg;所述超细粉包括矿粉、粉煤灰、钢渣粉与功能助剂,所述矿粉:粉煤灰:钢渣粉:功能助剂的重量比=60~75:5~15:10~25:0.05~0.2;所述矿粉的比表面积400~550m<supgt;2</supgt;/kg,所述超细粉的比表面积均为800~850m<supgt;2</supgt;/kg,水分≤0.2%。以及固废制备海工水泥的生产方法。本发明具有可实现废渣最大掺加量可达到50%以上等特点。

技术研发人员:刘骥,古巧燕,雷震彬,唐小春,邓玉莲,陆金海,梁海区,胡梦璇,邱艳,廖海滔

受保护的技术使用者:广西绿色水泥产业工程院有限公司

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!