一种固封铬的复合胶凝材料及其制备方法

本发明涉及复合胶凝材料及其制法,具体为一种固封铬的复合胶凝材料及其制备方法。

背景技术:

1、目前,废旧电池、废旧电器和矿渣等富含重金属离子的废弃物往往与城市生活垃圾混杂堆放。尽管水泥窑协同处置技术能有效地固化这些重金属离子,显著降低其浸出风险。然而,当重金属离子进入水泥窑系统后,仍可能对水泥熟料的煅烧过程、矿相结构和水化活性产生不可忽视的影响,并带来潜在的离子浸出风险。

2、由于cr(ⅵ)的化合物在水泥水化的强碱性环境中仍然保持着可溶特征,容易在接触到水等液体时溶出,如何固化水泥窑协同处置生产的高cr(ⅵ)含量熟料成为亟待解决的问题。然而,当前固封cr(ⅵ)的技术途径大多为物理吸附,虽然这种方法对污染水等液态环境的吸附效果尚可,但当将其引入固态环境,如水泥混凝土中时,吸附剂的无差别吸附特性将大幅削弱对重金属离子的吸附效果,而且可能对水泥的水化进程产生不良影响,甚至存在脱附的风险。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明的目的是提供一种强度较高的固封铬的复合胶凝材料,本发明的另一目的是提供一种原料来源丰富、价格低廉的固封铬的复合胶凝材料的制备方法。

2、技术方案:本发明所述的一种固封铬的复合胶凝材料,包括以下质量百分数的物质:含重金属量的熟料65wt.%~75wt.%,多元辅助胶凝材料20wt.%~34wt.%,其余为石膏;含重金属量的熟料中总铬含量大于150mg/kg;

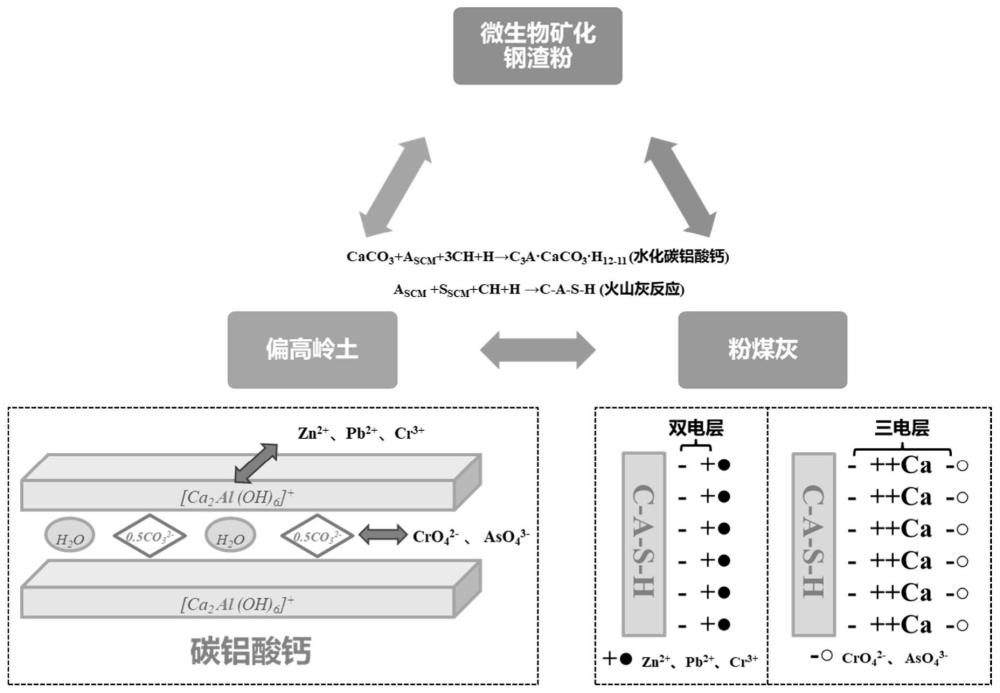

3、多元辅助胶凝材料包括以下质量百分数的物质:微生物矿化钢渣粉30wt.%~50wt.%,偏高岭土20wt.%~40wt.%,余量为粉煤灰;微生物矿化钢渣粉由产碳酸酐酶菌与钢渣粉固碳粉磨后制得。

4、进一步地,微生物矿化钢渣粉的固碳率8wt.%~10wt.%,比表面积≥300m2/kg,安定性合格,28天活性指数≥80%。

5、为了进一步节约成本,偏高岭土替换为铝质废渣。铝质废渣为煅烧煤矸石、锂渣、矿渣中的一种或多种。

6、进一步地,石膏为脱硫石膏、磷石膏、氟石膏中的任意一种。

7、进一步地,微生物矿化钢渣粉的制备方法为:将产碳酸酐酶菌活化培养24h~48h,按照质量比2%~6%与水混合得到微生物添加剂,将微生物添加剂按照液固比为0.10~0.40与钢渣粉搅拌,在10~70℃下固碳60min~70min,粉磨至比表300m2/kg以上。

8、上述固封铬的复合胶凝材料的制备方法,包括以下步骤:

9、步骤一,称取所需的含重金属量的熟料、多元辅助胶凝材料、石膏,搅拌均匀混合;

10、步骤二,按照水灰比0.35~0.45称取室温水,将水缓慢加入到经步骤一所得物中,慢搅后采用高剪切模式高速搅拌,形成可塑性的复合胶凝材料浆体,浇入模具,进行常温养护;

11、步骤三,拆除模具后的试体在湿度不低于90%的无水环境下养护28~35天。

12、进一步地,步骤一中,搅拌时间为1~3分钟。

13、进一步地,步骤二中,慢搅的转速为130r/min~150r/min,时间为110s~130s,高速搅拌的转速为270r/min~290r/min,时间为110s~130s。常温养护的时间为24h~30h。

14、制备原理:微生物矿化钢渣粉中的生物碳酸钙相比矿物碳酸钙,有着不稳定的晶型和更小的晶粒尺寸,更易发生反应,且钢渣粉中包含的亚铁、硫化物等还原性物质对重金属离子具有还原作用;由于低价铬在碱性环境中容易被氧化成高价铬,因此本发明提出“熟料-钙质胶材-铝质胶材-硅质胶材-石膏”五元复合胶凝材料体系,通过二次水化作用(火山灰反应)降低固化体的ph值;利用铝质胶材(偏高岭土)加速碳酸钙形成层状结构的碳铝酸钙,同时补充高硅质胶材(粉煤灰)协同反应生成多孔结构的c-a-s-h凝胶,既可以稳定固封重金属离子,又能在低熟料系数下具有较高的强度。为了进一步节约成本,可以提高粉煤灰的比例,并用煅烧煤矸石、锂渣、矿渣等铝质废渣部分取代价格较高的偏高岭土。

15、本发明的复合胶凝材料其水化产物是一种新型的固封重金属离子体系。碳铝酸钙是类似于石墨烯的层状结构,由主层板和层间的阴离子及水分子相互交叠构成层状双金属元素氢氧化物(ldhs);其主层板带正电荷的al3+可以被重金属阳离子取代,如zn2+、pb2+、cr3+,层间带负电荷的co32-可以被重金属阴离子团取代,如cro42-(cr(ⅵ))和aso43-。c-a-s-h凝胶是一种由硅氧四面体和铝氧四面体构成的三维网络状产物,重金属能以化学结合的形式固封在这种多孔结构中,具有较好的重金属固封性能,且该凝胶有优异的物理、力学及耐久性能。

16、有益效果:本发明和现有技术相比,具有如下显著性特点:

17、1、基于含重金属熟料与多元复合辅助胶凝材料整体化学组成间的协同作用,引入含有生物碳酸钙且具备还原物质的微生物矿化钢渣粉;

18、2、由于低价铬在碱性环境中容易被氧化成高价铬,提出“熟料-钙质胶材-铝质胶材-硅质胶材-石膏”五元复合胶凝材料体系,通过二次水化(火山灰反应)降低固化体ph值;

19、3、利用铝质胶材(偏高岭土)加速碳酸钙形成稳定固封重金属离子的碳铝酸钙,同时补充硅质胶材(粉煤灰)协同反应生成可与重金属发生化学结合的c-a-s-h凝胶;

20、4、固封重金属离子的同时在低熟料系数下胶凝材料具有较高的强度,有利于推广微生物矿化钢渣粉的应用;

21、5、本发明还可以通过提高粉煤灰的比例,并用来源丰富、价格低廉的铝质废渣(煅烧煤矸石、沸石、矿渣等)部分取代价格较高的偏高岭土,在保证强度的同时降低成本。

技术特征:

1.一种固封铬的复合胶凝材料,其特征在于:包括以下质量百分数的物质:含重金属量的熟料65wt.%~75wt.%,多元辅助胶凝材料20wt.%~34wt.%,其余为石膏;所述含重金属量的熟料中总铬含量大于150mg/kg;

2.根据权利要求1所述的一种固封铬的复合胶凝材料,其特征在于:所述微生物矿化钢渣粉的固碳率8wt.%~10wt.%,比表面积≥300m2/kg,安定性合格,28天活性指数≥80%。

3.根据权利要求1所述的一种固封铬的复合胶凝材料,其特征在于:所述偏高岭土替换为铝质废渣。

4.根据权利要求3所述的一种固封铬的复合胶凝材料,其特征在于:所述铝质废渣为煅烧煤矸石、锂渣、矿渣中的一种或多种。

5.根据权利要求1所述的一种固封铬的复合胶凝材料,其特征在于:所述石膏为脱硫石膏、磷石膏、氟石膏中的任意一种。

6.根据权利要求1所述的一种固封铬的复合胶凝材料,其特征在于:所述微生物矿化钢渣粉的制备方法为:将产碳酸酐酶菌活化培养24h~48h,按照质量比2%~6%与水混合得到微生物添加剂,将微生物添加剂按照液固比为0.10~0.40与钢渣粉搅拌,在10℃~70℃下固碳60min~70min,粉磨至比表300m2/kg以上。

7.根据权利要求1~6任一所述的一种固封铬的复合胶凝材料的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种固封铬的复合胶凝材料的制备方法,其特征在于:所述步骤一中,搅拌时间为1~3分钟。

9.根据权利要求7所述的一种固封铬的复合胶凝材料的制备方法,其特征在于:所述步骤二中,慢搅的转速为130r/min~150r/min,时间为110s~130s,高速搅拌的转速为270r/min~290r/min,时间为110s~130s。

10.根据权利要求7所述的一种固封铬的复合胶凝材料的制备方法,其特征在于:所述步骤二中,常温养护的时间为24h~30h。

技术总结

本发明公开了一种固封铬的复合胶凝材料及其制备方法,固封铬的复合胶凝材料,包括以下质量百分数的物质:含重金属量的熟料65wt.%~75wt.%,多元辅助胶凝材料20wt.%~34wt.%,其余为石膏;含重金属量的熟料中总铬含量大于150mg/kg;多元辅助胶凝材料包括以下质量百分数的物质:微生物矿化钢渣粉30wt.%~50wt.%,偏高岭土20wt.%~40wt.%,余量为粉煤灰;微生物矿化钢渣粉由产碳酸酐酶菌与钢渣粉固碳粉磨后制得。本发明基于含重金属熟料与多元复合辅助胶凝材料整体化学组成间的协同作用,通过二次水化降低固化体pH值。

技术研发人员:钱春香,胡一顺

受保护的技术使用者:东南大学

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!