一种氢化镁基储氢材料及其制备方法

本发明属于固态储氢,尤其涉及一种氢化镁基储氢材料及其制备方法。

背景技术:

1、能源作为现代人类文明发展的重要支柱,也是推动人类进步的关键动力。“能源是工业的粮食”,但长期使用的化石能源再生缓慢,并且化石能源的过度消耗导致二氧化碳大量排放,已经导致了全球变暖的危机。为了满足未来的能源需求,开发可再生、环保的能源已成为所有国家面临的重要问题。其中,氢能因其来源广泛、高能量密度、长储存期和零碳排放等优点而受到更多关注。然而,如何实现氢的安全高效储存一直是实际储氢应用面临的挑战。目前,最常见的储氢方法分别是固态储氢、高压气态储氢、低温液态储氢以及有机液体储氢。与后三种储氢方式相比,固态储氢具有储氢体积密度高、运输安全性高、实际使用便捷等优点,从而成为近年来储氢的研究热点。

2、在固态储氢体系中的各种储氢介质中,金属氢化物作为固态储氢材料能在较温和的条件下更容易且可逆地储存大量氢气而被广泛使用。镁的高重量储存容量和低材料成本,使镁成为最具吸引力的固态储氢材料之一。mgh2具有储量充足、应用广泛、能够实现可逆吸放氢且理论储氢容量高(7.6wt%)的优点。然而较高的热力学稳定性和缓慢的吸放氢动力学已成为阻碍实际应用的主要问题。目前报道了已有通过合金化,纳米化,催化剂掺杂等方法来克服这些阻碍,但是存在着金属氢亲和力弱,纳米结构团聚和不稳定等缺点。过渡金属元素可以改变氢化镁的吸氢/脱氢路径,提高了动力学性能,近年来已被引入镁基储氢系统,然而依旧会存在热力学稳定性高以及制备工艺复杂等问题。

3、针对镁基固态储氢体系性能上存在的技术难题,本发明提供了一种与传统固相改善措施不同的调控方法,设计出一种制备简单、性能提升显著的降低氢化镁放氢温度的方法,其具有优越的动力学性能和稳定的可逆性能。

技术实现思路

1、为解决上述技术问题,本发明提出了一种氢化镁基储氢材料及其制备方法。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明的技术方案之一:

4、一种氢化镁基储氢材料的制备方法,包括以下步骤:

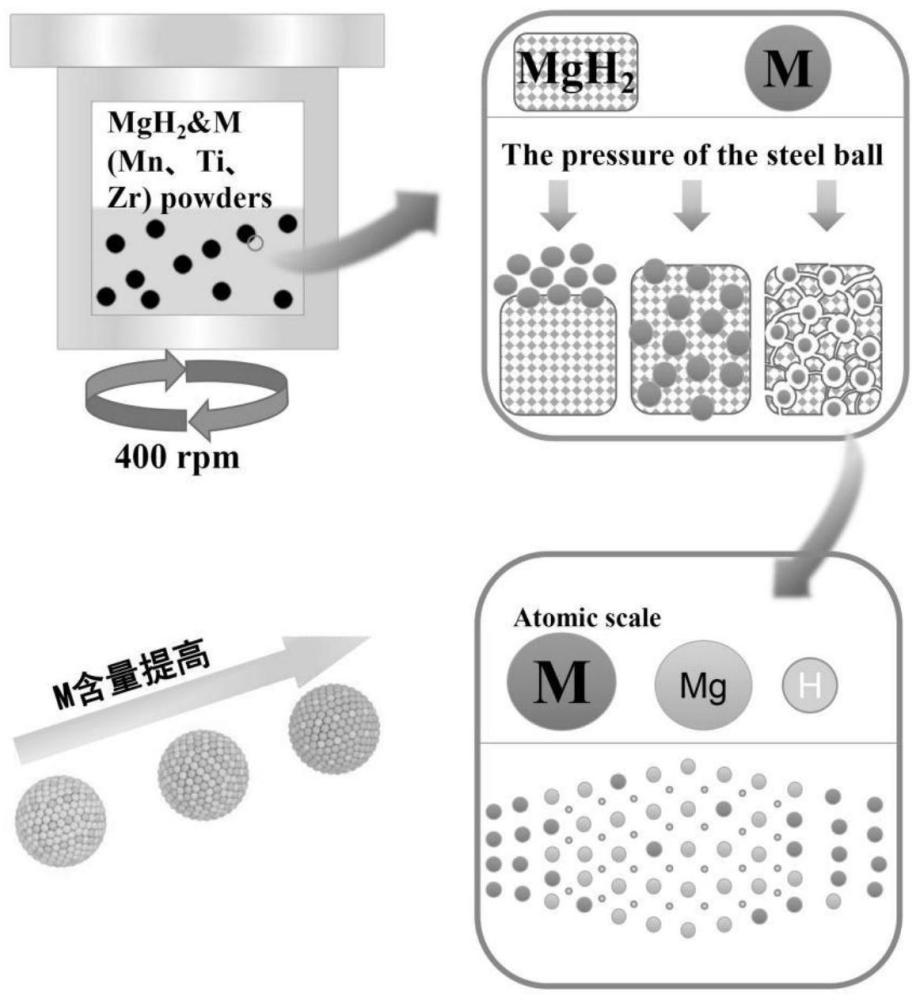

5、将氢化镁和高硬度金属m混合,然后进行球磨和活化处理,得到所述氢化镁基储氢材料。

6、有益效果:本发明制备方法中涉及的原理为:在球磨过程中,m元素和氢化镁逐渐接触、混合,并在之后协同球磨钢球的压力分解、细化氢化镁。随着m含量的提高,m(mn)/mgh2复合储氢体系颗粒尺寸越细。同时,原子尺度上m元素的边界为氢原子运输提供位置(通道),提高材料储氢性能。

7、优选的,所述氢化镁和高硬度金属的原子百分数之比为:(0.4∶0.6)~(0.25∶0.75)。其中,原子百分数之比的含义为,以镁原子和高硬度金属原子总原子数为1计,氢化镁中镁原子的原子数与高硬度金属原子数之比。亦可理解为镁原子和高硬度金属的摩尔比。

8、有益效果:本发明限定的原料的用量配比,采用的高硬度金属种类,球磨等,这些都是影响球磨中细化、减小氢化镁的颗粒尺寸的关键因素。其中,氢化镁的尺寸越细,(氢化镁材料表面积越大),储氢速度越快、吸放氢所需的温度越低。如果用量配比不在范围内,将达不到现在的细化的效果(图9中白色颗粒的尺寸为0.2~0.5μm)。

9、进一步,所述氢化镁和金属的原子百分数之比为:0.4∶0.6或0.25∶0.75或0.3∶0.7。

10、优选的,所述高硬度金属为锰、钛或锆中的一种或多种;且与镁不易形成合金。

11、如果金属种类硬度较低,将会粘黏在球磨的罐体上,不能起到协同催化的作用。

12、优选的,所述球磨过程中ρ(o2)<0.1ppm,ρ(h2o)<0.1ppm。

13、有益效果:球磨除了可以细化氢化镁外,还有作用是使氢化镁和高硬度金属混合均匀。

14、优选的,所述球磨的条件为:球料比为40∶1;

15、球磨总时间为50h,球磨次数为100次,每次30min,间隔5min。

16、优选的,所述球磨中采用的钢球直径为5~7mm,转速为400rpm;球磨采用的是行星球磨机。

17、优选的,所述活化处理具体步骤为:将球磨后得到的混合物在3mpa h2、350℃条件下吸收0.5h,然后再在真空、350℃条件下脱附0.5h。

18、进一步,所述活化步骤需要循环两次。

19、本发明的技术方案之二:

20、本发明还提供了一种氢化镁基储氢材料,所述氢化镁基储氢材料由上述制备方法制备得到。

21、与现有技术相比,本发明具有如下优点和技术效果:

22、(1)本发明的制备过程简单、环保、易规模化制备及使用,具有一定推广价值,此外本发明在球磨后也无需热处理,条件温和;更有,本发明使用的原材料氢化镁(mgh2)、高硬度金属(m)等属于商业化产品,简单易得,设备为行星球磨机,成本低廉。

23、(2)本发明采用高硬度金属粉末,在协助球磨细化mgh2颗粒的同时,高硬度金属粉末与mgh2颗粒的均匀混合,为h-提供了大量氢转移通道;又在吸放氢循环中,抑制mgh2晶粒长大,使材料具有良好的循环效果。

24、(3)本发明的m/mgh2复合储氢体系,具有快速吸放氢能力,在25℃,11min内吸收5.9wt%理论储氢量,在325℃,10min内释放5.9wt%理论储氢量。与纯mgh2相比,提高了10倍,且在吸放氢过程中具有良好的循环稳定性。

技术特征:

1.一种氢化镁基储氢材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述氢化镁和高硬度金属的原子百分数之比为:(0.4∶0.6)~(0.25∶0.75)。

3.根据权利要求2所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述氢化镁和金属的原子百分数之比为:0.4∶0.6或0.25∶0.75或0.3∶0.7。

4.根据权利要求1所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述高硬度金属为锰、钛或锆中的一种或多种。

5.根据权利要求1所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述球磨过程中ρ(o2)<0.1ppm,ρ(h2o)<0.1ppm。

6.根据权利要求1所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述球磨的条件为:球料比为40∶1;

7.根据权利要求1所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述球磨中采用的钢球直径为5~7mm,转速为400rpm。

8.根据权利要求1所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述活化处理具体步骤为:将球磨后得到的混合物在3mpa h2、350℃条件下吸收0.5h,然后再在真空、350℃条件下脱附0.5h。

9.根据权利要求8所述的一种氢化镁基储氢材料的制备方法,其特征在于,所述活化步骤需要循环两次。

10.一种氢化镁基储氢材料,其特征在于,所述氢化镁基储氢材料由权利要求1-9任一项所述的制备方法制备得到。

技术总结

本发明提出了一种氢化镁基储氢材料及其制备方法,属于固态储氢新能源技术领域。本发明通过将高硬度金属(锰、钛或锆)与氢化镁的原料在保护气氛下进行球磨铣削混合,经两次循环活化后得到氢化镁基储氢材料。该储氢体系中氢化镁颗粒弥散分布在高硬度金属基质中,可以在球磨过程中协同铣削、细化氢化镁颗粒,为H<supgt;‑</supgt;的转移提供了快速扩散通道,在吸放氢过程中保护并抑制氢化镁晶粒长大,防止氢化镁晶粒团聚;且显著降低了氢化镁的放氢温度。

技术研发人员:李永涛,杨全,李海文,柳东明,斯庭智,张庆安

受保护的技术使用者:安徽工业大学

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!