一种制备高密度氧化镁管的方法及其制备装置与流程

本发明属于新材料,具体涉及一种制备高密度氧化镁管的方法及其制备装置。

背景技术:

1、氧化镁绝缘陶瓷具有优良的高温绝缘性能,导热性能优,在高温绝缘领域应用广泛,电热管、铠装式加热电缆、测温线、等行业需要用氧化镁管,高密度氧化镁管是一种耐高温、绝缘性能好的陶瓷材料。以往挤出制作氧化镁管采用300目左右的氧化镁粉挤出成型或热压铸成型,成品氧化镁管密度2.3g/ml,若采用更细的氧化镁粉末,挤出成型和热压铸成型有以下问题:

2、1、氧化镁面团难以制备,随着氧化镁粉颗粒减小其表面积增大,氧化镁与水发生水合反应生成氢氧化镁的速度加快,搅拌过程中发生水合反应而变硬无法使用。

3、2、挤出过程中由于压力增大,加速了氧化镁的水合反应,颗粒度越小比表面积越大水合反应越快,造成凝固而无法挤出。

4、3、氧化镁管件在烘干煅烧结束时,其表面总有氧化镁颗粒脱落造成次品产生。

技术实现思路

1、发明目的:本发明的目的是提供一种制备高密度氧化镁管的方法及其制备装置,以解决在搅拌过程中发生水合反应而变硬无法使用,在挤出过程中由于压力增大,加速了氧化镁的水合反应,颗粒度越小比表面积越大水合反应越快,造成凝固而无法挤出,氧化镁管件在烘干煅烧结束时,其表面总有氧化镁颗粒脱落造成次品产生的技术问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种制备高密度氧化镁管的方法,其特征在于,包括以下步骤:

3、步骤一:将氧化镁原料加入2%的油酸进球磨机球磨至600目(23um)粉末;

4、步骤二:羟丙基甲基纤维素与5°左右冷水按质量份数比1:4比例进行相溶,充分搅拌制备得纤维素胶黏剂;

5、步骤三:将步骤二制得的纤维素胶黏剂放入搅拌机中,加入步骤一制得的氧化镁粉末,充分搅拌氧化镁团状,氧化镁粉末、油酸、纤维素胶黏剂、油酸的质量份数比为100:2:16:4;

6、步骤四:将步骤三制得的氧化镁团状放入挤出成型机中,挤出成型氧化镁管;

7、步骤五:将步骤四挤出的氧化镁管经烘干、烘干100度、切割、煅烧,煅烧温度1600°,3小时后随炉降温至室温,得到所需的高密度氧化镁管。

8、进一步的,在氧化镁管经烘干后进行内外管涂覆耐高温无机胶水,再进行切割、煅烧,这样的做法是防止氧化镁管外壁受热,纤维素胶黏剂粘合能力降低氧化镁颗粒逃逸脱落。

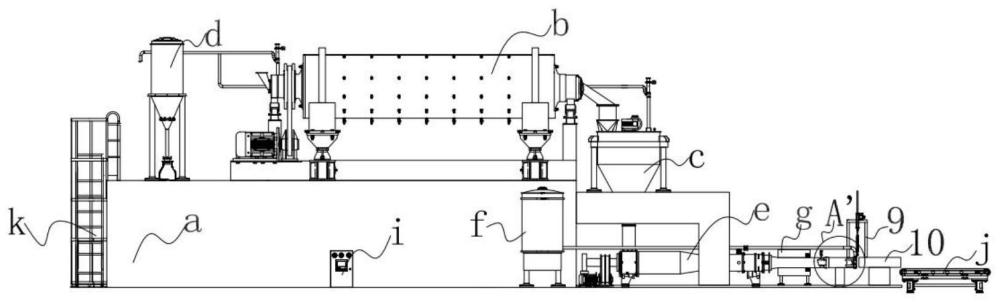

9、一种制备高密度氧化镁管的装置,其特征在于,包括基台、球磨机、搅拌机、布袋除尘器、管道挤出机、储胶罐、烘干机、计米器、plc控制器、中心定位管、支撑管、第一注胶弯管、第一电动阀、第二注胶弯管、第二电动阀、上胶组件、切割组件、维持筒和输送机,基台上安装爬梯,用来方便人工进行设备维护,基台上安装球磨机、搅拌机、布袋除尘器和plc控制器,球磨机用来研磨氧化镁颗粒,搅拌机用来搅拌纤维素胶黏剂和研磨后的氧化镁粉末,球磨机和搅拌机通过管道与布袋除尘器,布袋除尘器用来在进料时排出球磨机和搅拌机内部的空气,plc控制器控制所有机器工作,管道挤出机与搅拌机相连,管道挤出机将搅拌后的混合料挤出成管,管道挤出机螺旋推料杆中设置中心定位管,中心定位管与管道挤出机螺旋推料杆之间设置一组第一轴承,中心定位管侧壁安装一组支撑管,中心定位管横截面与管道挤出机挤出口属于同心圆,管道挤出机挤出口上套设烘干机,烘干机用来初步烘干成型的氧化镁管,在管道挤出机的挤出口上还设置计米器,计米器用来计量氧化镁管的长度,在中心定位管和支撑管中设置第一注胶弯管且第一注胶弯管一端贯穿管道挤出机侧壁,第一注胶弯管上设置第一电动阀,第一注胶弯管上安装第二注胶弯管,第二注胶弯管上设置第二电动阀,第二注胶弯管管壁与烘干机接触,第二注胶弯管一端与上胶组件连接,第二注胶弯管另一端与储胶罐相连,第一注胶弯管另一端贯穿进入上胶组件中,上胶组件用来对管道内外壁进行上胶,上胶组件侧边安装维持筒,维持筒用来保证形状且防止工人触碰,上胶组件和维持筒之间安装切割组件,切割组件将确认好的长度切开并对管道侧壁进行涂胶,维持筒侧边安装输送机。

10、进一步的,上胶组件包括外管、内管、广口管、圆环槽、斜板、凹槽、第一圆环钢外圈、第一圆环钢内圈和第一加厚超细纤维套,外管内套设内管,内管与中心定位管相连接且直径相同,第一注胶弯管进入内管,第一注胶弯管进入内管,外管一侧安装广口管一侧安装圆环槽,广口管与管道挤出机挤出口之间设置斜板连接,在第二注胶弯管的管口处安装圆环槽连通固定,在靠近圆环槽一侧的内管上设置凹槽,第一注胶弯管管口与凹槽连通固定,在圆环槽中安装第一圆环钢外圈,在凹槽中安装第一圆环钢内圈,第一圆环钢外圈和第一圆环钢内圈上均套设第一加厚超细纤维套,第一加厚超细纤维套用来吸附胶水。

11、进一步的,切割组件包括支撑平台、电动推杆、第二圆环钢外圈、第二圆环钢外圈、第二加厚超细纤维套、上支撑件、,支撑平台安装在上胶组件和维持筒上,支撑平台上贯穿固定安装电动推杆,第二圆环钢外圈和第二圆环钢内圈上均设置第二加厚超细纤维套,第二圆环钢内圈设置在第二圆环钢外圈内且二者通过一组连接板连接,第二圆环钢外圈和第二圆环钢内圈处于同一平面内且属于同心圆,第二圆环钢外圈一侧设置上支撑件,支撑件与电动推杆伸缩杆固定连接,第二圆环钢外圈另一侧设置下支撑件,下支撑件上固定设置电动往复锯。

12、进一步的,电动往复锯的锯条长度大于第二圆环钢外圈的直径。

13、进一步的,第二圆环钢外圈、上支撑件、下支撑件均处于同一平面。

14、进一步的,第二圆环钢外圈的直径与第一圆环钢外圈的直径相同,第一圆环钢内圈的直径与第二圆环钢内圈的直径相同。

15、现有技术相比,本发明具有以下优点:

16、本发明采用的600目氧化镁粉末,加入了油酸,油酸在球磨过程中与氧化镁粉末充分混合,氧化镁粉颗粒表面形成油膜,在和面和挤出过程中减缓了氧化镁的水合反应速度,同时改善了物料的流动性,易于挤出;由于氧化镁粉颗粒度小而增大比表面积,增加了纤维素的用量,提高成型粘合性能。挤出坯料密度相对增大10%以上,1600°煅烧收缩比增大5%,氧化镁管密度到达到2.7g/ml。

17、通过设置上胶组件和切割组件,上胶组件能够在出料途中对氧化镁管内壁和外壁进行涂覆,在切割的同时进行对氧化镁管切口进行涂覆耐高温无机胶水,涂覆耐高温无机胶水主要成分是硅酸盐、硼酸盐、磷酸盐等无机物,在高温下可以形成坚硬的陶瓷状物质,从而实现粘接的效果,避免氧化镁颗粒脱落造成次品。

技术特征:

1.一种制备高密度氧化镁管的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种制备高密度氧化镁管的方法,其特征在于,在氧化镁管经烘干后进行内外管涂覆耐高温无机胶水,再进行切割、煅烧,防止氧化镁管外壁受热,纤维素胶黏剂粘合能力降低氧化镁颗粒逃逸脱落。

3.根据权利要求1所述的一种制备高密度氧化镁管的方法,其特征在于,其特征在于:步骤三中氧化镁粉末、油酸、纤维素胶黏剂、油酸的质量份数比为100:2:16:4。

4.一种制备高密度氧化镁管的装置,其特征在于,包括基台、球磨机、搅拌机、布袋除尘器、管道挤出机、储胶罐、烘干机、计米器、plc控制器、中心定位管、支撑管、第一注胶弯管、第一电动阀、第二注胶弯管、第二电动阀、上胶组件、切割组件、维持筒和输送机,基台上安装球磨机、搅拌机、布袋除尘器和plc控制器,球磨机和搅拌机通过管道与布袋除尘器,管道挤出机与搅拌机相连,管道挤出机螺旋推料杆中设置中心定位管,中心定位管与管道挤出机螺旋推料杆之间设置一组第一轴承,中心定位管侧壁安装一组支撑管,中心定位管横截面与管道挤出机挤出口属于同心圆,管道挤出机挤出口上套设烘干机,在管道挤出机的挤出口上还设置计米器,在中心定位管和支撑管中设置第一注胶弯管且第一注胶弯管一端贯穿管道挤出机侧壁,第一注胶弯管上设置第一电动阀,第一注胶弯管上安装第二注胶弯管,第二注胶弯管上设置第二电动阀,第二注胶弯管管壁与烘干机接触,第二注胶弯管一端与上胶组件连接,第二注胶弯管另一端与储胶罐相连,第一注胶弯管另一端贯穿进入上胶组件中,上胶组件用来对管道内外壁进行上胶,上胶组件侧边安装维持筒,上胶组件和维持筒之间安装切割组件,维持筒侧边安装输送机。

5.根据权利要求4所述的一种制备高密度氧化镁管的装置,其特征在于,上胶组件包括外管、内管、圆环槽、凹槽、第一圆环钢外圈、第一圆环钢内圈和第一加厚超细纤维套,外管内套设内管,内管与中心定位管相连接且直径相同,第一注胶弯管进入内管,第一注胶弯管进入内管,外管一侧安装广口管一侧安装圆环槽,广口管与管道挤出机挤出口之间设置斜板连接,在第二注胶弯管的管口处安装圆环槽连通固定,在靠近圆环槽一侧的内管上设置凹槽,第一注胶弯管管口与凹槽连通固定,在圆环槽中安装第一圆环钢外圈,在凹槽中安装第一圆环钢内圈,第一圆环钢外圈和第一圆环钢内圈上均套设第一加厚超细纤维套。

6.根据权利要求5所述的一种制备高密度氧化镁管的装置,其特征在于,切割组件包括支撑平台、第二圆环钢外圈、第二圆环钢外圈和第二加厚超细纤维套,支撑平台安装在上胶组件和维持筒上,支撑平台上贯穿固定安装电动推杆,第二圆环钢外圈和第二圆环钢内圈上均设置第二加厚超细纤维套,第二圆环钢内圈设置在第二圆环钢外圈内且二者通过一组连接板连接,第二圆环钢外圈和第二圆环钢内圈处于同一平面内且属于同心圆,第二圆环钢外圈一侧设置上支撑件,支撑件与电动推杆伸缩杆固定连接,第二圆环钢外圈另一侧设置下支撑件,下支撑件上固定设置电动往复锯,第二圆环钢外圈、上支撑件、下支撑件均处于同一平面,第二圆环钢外圈的直径与第一圆环钢外圈的直径相同,第一圆环钢外圈的直径与第二圆环钢外圈的直径相同。

7.根据权利要求6所述的一种制备高密度氧化镁管的装置,其特征在于,电动往复锯的锯条长度大于第二圆环钢外圈的直径。

技术总结

本发明公开了一种制备高密度氧化镁管的方法及其制备装置,属于新材料技术领域,氧化镁原料600目(23um)粉末,制备得纤维素胶黏剂,充分搅拌氧化镁团状,挤出成型氧化镁管,挤出的氧化镁管经烘干、切割、煅烧,解决在搅拌过程中发生水合反应而变硬无法使用,在挤出过程中由于压力增大,加速了氧化镁的水合反应,颗粒度越小比表面积越大水合反应越快,造成凝固而无法挤出,氧化镁管件在烘干煅烧结束时,其表面总有氧化镁颗粒脱落造成次品产生的技术问题,主要应用于氧化镁管生产方面。

技术研发人员:陆元春

受保护的技术使用者:连云港市隆泰镁业有限公司

技术研发日:

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!