一种利用工业副产石膏制备石膏晶须的方法

本发明涉及晶体制备,尤其涉及一种利用工业副产石膏制备石膏晶须的方法。

背景技术:

1、目前我国工业副产石膏累积堆存量已超过11亿吨,且每年工业副产石膏的产量极大,但利用率普遍不高,大多用于水泥生产,市场价值低。导致这类状况的重要原因是因为工业副产石膏品质较差,含有重金属、有机类和无机类杂质,导致其高值化资源化利用困难。因此,我国积极推动副产石膏制备α高强石膏、石膏晶须等高附加值产品生产技术,以达到提升工业副产石膏的资源化利用规模和经济附加值的目的。

2、石膏晶须为硫酸钙的纤维状单晶体,又称石膏纤维,具有高强度、高模量、与高分子聚合物的亲和力强等诸多优良的理化性能,广泛应用于涂料、橡胶、沥青、纸张、医疗等领域,能有效地改善材料性能,且相比其他晶须市场价格低,具有良好的市场前景。石膏晶须常见的制备方法主要有水热法和常压酸化法。水热法制备石膏晶须要求反应温度高(100℃以上),反应压强大(1mpa以上),这需要消耗大量的能量,对制备设备的要求高,且反应周期长。相对于水热法,常压酸化法生产成本低,工艺流程简单,能耗也比水热法低,有利于实现工业化生产。同时,因其在酸性条件下进行,产品杂质较多、环境污染较为严重,该方法具有一定的局限性。

3、目前的常压酸化法研究常用的溶剂为盐酸,相比于水为溶剂,石膏在盐酸中的溶解度更大,原料的质量分数大大提高,成本大幅度下降,但氯离子对设备抗腐蚀的要求高。同时,目前常用的晶须助长剂有无机类如氯化钙、氯化镁、氯化钠、氯化钾等;有机类如马来酸、甲醇、十二烷基硫酸钠、ctab等。在制备过程中,常常一种或几种助长剂混合使用,以获得较高长径比晶须。然而,这些无机或有机的晶须助长剂中能参与调解石膏晶须生长的形貌的离子量极为有限,导致石膏晶须产品的形貌较为杂乱,长径比较低。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种利用工业副产石膏制备石膏晶须的方法,旨在解决现有技术制备石膏晶须时存在使用的晶须助长剂不能有效调控石膏晶须的形貌,且得到的石膏晶须杂质含量多,对环境污染严重的问题。该方法选取离子液体为晶型助长剂以调控石膏晶须的形貌,优选离子液体的成分和含量,采用硫酸作为介质,在较低酸性条件下制备得到白度高、长度较长、长径比大幅提高、规整性和均一性良好的石膏晶须,提高了石膏晶须的力学性能,降低了生产过程的溶液对设备的腐蚀。具体

技术实现要素:

如下:

2、第一方面,本发明提供一种利用工业副产石膏制备石膏晶须的方法,所述方法包括如下步骤:

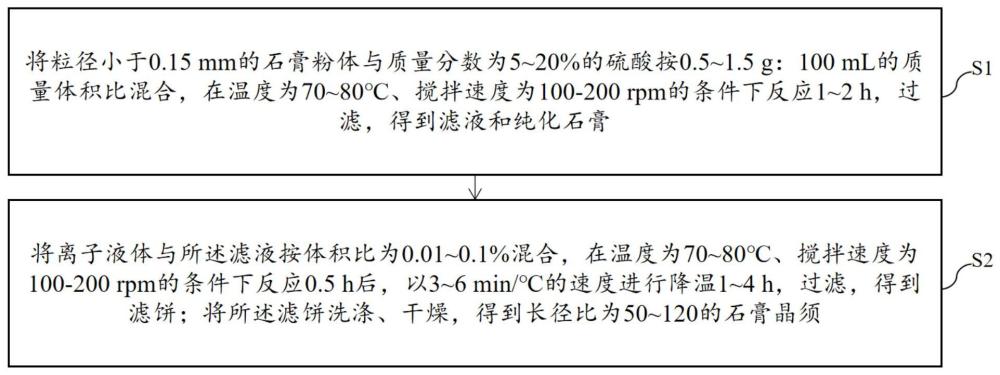

3、s1、将粒径小于0.15mm的石膏粉体与质量分数为5~20%的硫酸按0.5~1.5g:100ml的质量体积比混合,在温度为70~80℃、搅拌速度为100~200rpm的条件下反应1~2h,过滤,得到滤液和纯化石膏;

4、s2、将离子液体与所述滤液按体积比为0.01~0.1%混合,在温度为70~80℃、搅拌速度为100~200rpm的条件下反应0.5h后,以3~6min/℃的速度进行降温1~4h,过滤,得到滤饼;将所述滤饼洗涤、干燥,得到长径比为50~120的石膏晶须;

5、所述离子液体为1-乙基-3-甲基咪唑硫酸氢盐、1-乙基-3-甲基咪唑三氟甲烷磺酸盐和1-乙基-3甲基咪唑氯盐中的任一种。

6、可选地,步骤s1中,所述石膏粉体与硫酸的质量体积比为1g~100ml。

7、可选地,步骤s1中,所述反应的温度为70℃。

8、可选地,步骤s1中,所述石膏粉体通过以下方式获得:将原料石膏研磨、筛分,在60~70℃下干燥2~4h,得到所述石膏粉体。

9、可选地,所述干燥的温度为66℃,时间为4h。

10、可选地,步骤s2中,所述离子液体为1-乙基-3甲基咪唑氯盐。

11、可选地,步骤s2中,所述体积比为0.1%。

12、可选地,步骤s2中,所述降温的时间为4h。

13、可选地,步骤s2中,所述反应的温度为80℃。

14、第二方面,本发明提供一种上述第一方面所述的制备方法获得的石膏晶须,所述石膏晶须的长径比为50~120。

15、与现有技术相比,本发明具有以下优点:

16、本发明提供的一种利用工业副产石膏制备石膏晶须的方法,选取离子液体作为晶型助长剂以改变溶质扩散速率,并在硫酸钙晶须表面动态吸附,从而调控石膏晶须的形貌,通过优选离子液体的成分和含量,采用常压酸化法,并以硫酸作为介质,在较低的温度和硫酸浓度条件下,在短时间内制备得到白度高、长径比较高、规整性和均一性良好的石膏晶须,提高了石膏晶须的力学性能,且有效减少了杂质的附着。相较于功能单一的有机或无机晶型助长剂,优选成分和含量的离子液体作用于石膏晶须的生长过程,能提高石膏晶须的生长速率,还能有效提高石膏晶须的长径比。其中,石膏晶须的长径比可达到50~120。该方法工艺流程简单,生产成本低,易于实现工业化生产。

技术特征:

1.一种利用工业副产石膏制备石膏晶须的方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,所述石膏粉体与硫酸的质量体积比为1g:100ml。

3.根据权利要求1所述的方法,其特征在于,步骤s1中,所述反应的温度为70℃。

4.根据权利要求1所述的方法,其特征在于,步骤s1中,所述石膏粉体通过以下方式获得:将原料石膏研磨、筛分,在60~70℃下干燥2~4h,得到所述石膏粉体。

5.根据权利要求4所述的方法,其特征在于,所述干燥的温度为66℃,时间为4h。

6.根据权利要求1所述的方法,其特征在于,步骤s2中,所述离子液体为1-乙基-3甲基咪唑氯盐。

7.根据权利要求1所述的方法,其特征在于,步骤s2中,所述体积比为0.1%。

8.根据权利要求1所述的方法,其特征在于,步骤s2中,所述降温的时间为4h。

9.根据权利要求1所述的方法,其特征在于,步骤s2中,所述反应的温度为80℃。

10.一种上述权利要求1-9任一所述的方法获得的石膏晶须,其特征在于,所述石膏晶须的长径比为50~120。

技术总结

本发明提供一种利用工业副产石膏制备石膏晶须的方法,选取离子液体作为晶型助长剂以改变溶质扩散速率,并在石膏晶须表面动态吸附,从而调控石膏晶须的形貌。通过优选离子液体的成分和含量,采用常压酸化法,并以硫酸作为介质,在较低的温度和硫酸浓度条件下制备得到白度高、长径比较高、规整性和均一性良好的石膏晶须,提高了石膏晶须的力学性能。相较于功能单一的有机或无机晶型助长剂,优选成分和含量的离子液体作用于石膏晶须的生长过程,能提高石膏晶须的生长速率,还能有效提高石膏晶须的长径比。其中,石膏晶须的长径比可达到50~120。该方法工艺流程简单,生产成本低,易于实现工业化生产。

技术研发人员:吕莉,杨杰,唐盛伟,张涛,王岩,唐文翔

受保护的技术使用者:四川大学

技术研发日:

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!