一种氮化硅/熔融石英复合坩埚及其制备方法与应用与流程

本发明涉及坩埚,具体涉及一种氮化硅/熔融石英复合坩埚及其制备方法与应用。

背景技术:

1、熔融石英陶瓷坩埚是生产单晶硅或多晶硅不可或缺的关键冶炼容器。但在实际生产中频繁发生以下问题:

2、一、熔融石英发生高温晶型转变(非晶态石英→β-方石英→α-方石英),容易导致熔融石英陶瓷坩埚开裂,影响硅锭产率。

3、二、在单晶硅或多晶硅铸造过程中,影响多晶硅锭或单晶硅棒质量的主要因素是杂质,杂质的一个主要来源是熔炼多晶硅锭或拉制单晶硅棒中使用的石英坩埚,液态硅在高温下严重侵蚀石英坩埚,其反应方程式如下:

4、si+sio2→2sio

5、部分sio从硅熔体表面挥发,部分sio在硅熔体中分解,其反应方程式如下:

6、sio→si+o

7、石英分解的氧便进入熔体中,最终引入硅晶体,成为影响多晶硅锭或单晶硅棒质量的有害物质。氧含量的增加将会降低太阳能光伏电池的转化效率。

8、三、多晶硅铸锭与熔融石英陶瓷坩埚容易黏连,导致硅锭无法完全脱离。

9、面对以上问题,本领域技术人员提出了多种方案:

10、(1) 采用石英坩埚+石墨坩埚方式。将石英坩埚作为石墨坩埚的内衬,解决石英坩埚高温下容易软化的问题,这种方式支持高温条件下连续拉制大直径单晶硅棒,但仍无法从本质上改变坩埚的使用性能。这种复合坩埚的使用寿命约为400h,仍属于频繁更换的消耗品,这对单晶硅,尤其是n型单晶硅的生产来说,不仅造成资源浪费,增加成本,同时不能降低晶体硅的氧含量。

11、(2) 在熔融石英陶瓷坩埚内壁喷涂α-氮化硅涂层,以便多晶硅铸锭后硅锭与熔融石英陶瓷坩埚不产生黏连。但由于氮化硅涂层中往往需要加入较多助剂才能实现烧结,且涂层较薄,烧结后的氮化硅涂层纯度较低,具有较多孔隙,高温硅熔体经常完全渗透贯穿氮化硅涂层,导致带有氮化硅涂层的坩埚往往用于多晶硅铸锭,无法用于单晶硅拉棒。

12、(3) 放弃熔融石英材质,采用氮化硅材质制备氮化硅坩埚。在理论上,氮化硅坩埚能够克服原熔融石英材质的析晶、渗透和导热系数过低的问题,还可以重复使用。但是由于氮化硅烧结温度较高(≥1700℃),为了降低烧结温度,技术人员往往加入大量的烧结助剂,这不可避免地带来了污染。此外,与石英坩埚的电弧熔制法配合旋转塑模法不同,目前烧结大尺寸一体成型致密的氮化硅陶瓷坩埚需要大口径、高压力的冷等静压机以及炉体内腔尺寸足够大的气压烧结炉等各种大型专业成型设备。这类设备价格较高,制备过程涉及高温高压操作,具有危险性。即便如此,这种设备最大烧制尺寸在直径30cm左右,无法达到现有石英坩埚的尺寸(直径最大达到100cm以上),且一体成型后的坩埚在烧结炉中占据空间较大,烧结效率较低。

13、公开号cn101479410a的专利“用于使半导体级多晶硅锭料定向凝固的方法和坩埚”,采用组装的方式,将氮化硅陶瓷元件组装成方形坩埚,并采用含硅的密封糊料氮化,使氮化硅陶瓷元件间的缝隙得到密封。但由于密封糊料未经过高压处理,具有多孔结构,仍会存在如氮化硅涂层类似的问题;另一方面由于氮化硅陶瓷元件与缝隙处的氮化硅密实度不同,反复使用过程中存在应力不均,缝隙处会出现裂纹。

技术实现思路

1、本发明所要解决的技术问题在于提供一种氮化硅/熔融石英复合坩埚及其制备方法,该复合坩埚的缝隙间无需采用密封材料,并且其制备方法简单、危险性低。

2、本发明所要解决的技术问题采用以下的技术方案来实现:

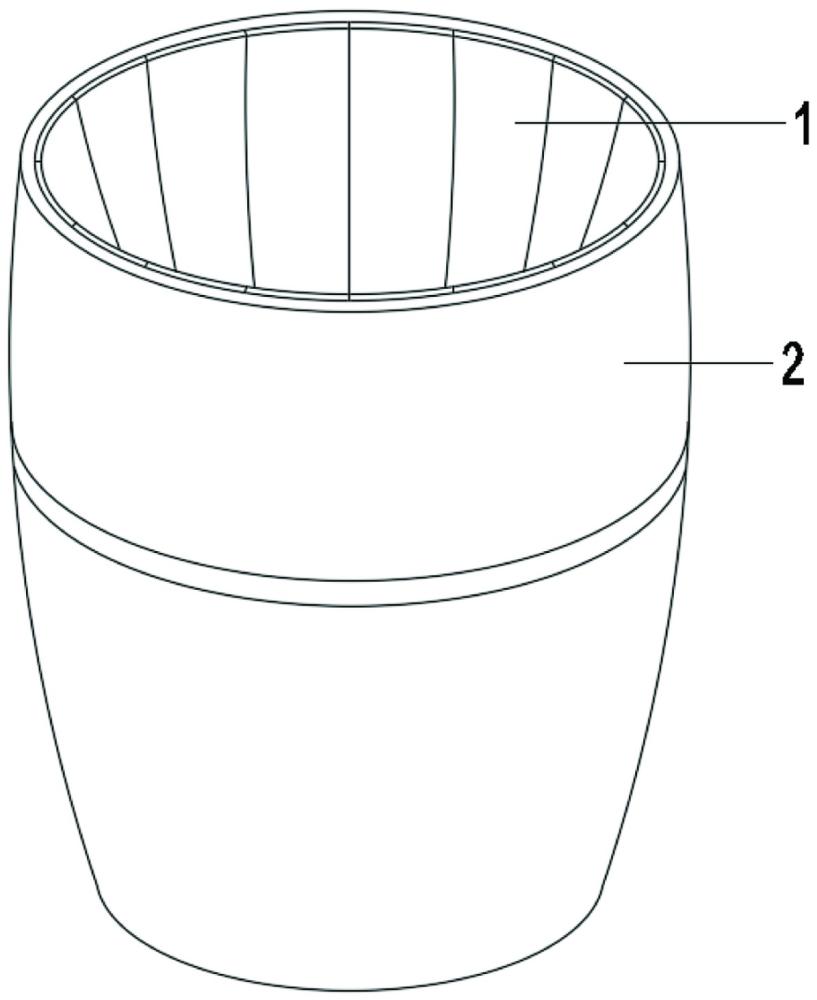

3、本发明的目的之一是提供一种氮化硅/熔融石英复合坩埚,包括内层的氮化硅坩埚及包覆在氮化硅坩埚外层的熔融石英坩埚层,所述氮化硅坩埚由若干板片状的氮化硅组件组装而成,所述熔融石英坩埚层向内箍紧,对内层的氮化硅坩埚形成压应力。

4、本发明的目的之二是提供一种前述的氮化硅/熔融石英复合坩埚的制备方法,包括以下步骤:

5、步骤s1、将硅粉、烧结助剂与粘结剂溶液混合成均匀的浆料,通过冷等静压成型得到坯体,对坯体进行排胶;

6、步骤s2、排胶完成后将坯体在烧结炉中进行烧结,得到结构致密的氮化硅组件;

7、步骤s3、由若干板片状的氮化硅组件组装成一个完整的氮化硅坩埚,将熔融石英坩埚层箍紧在氮化硅坩埚外表,得到氮化硅/熔融石英复合坩埚。

8、本发明的目的之三是提供前述的氮化硅/熔融石英复合坩埚在单晶硅拉棒或多晶硅铸造中的应用。

9、本发明的有益效果是:

10、(1) 与常规氮化硅涂层相比,本发明通过冷等静压成型得到的氮化硅组件更为致密。

11、(2) 本发明利用石英与氮化硅在高温下具有不同的热膨胀系数的特性,将氮化硅组件箍紧形成整体结构,由于石英层对内部的氮化硅坩埚形成压应力,从而提升坩埚的结构强度,使得坩埚具有较长的使用寿命;

12、(3) 本发明采用板片状氮化硅组件组装+熔融石英箍紧得到的复合坩埚与现有一体成型的氮化硅坩埚(直径30cm)相比,最大直径可以达到100cm,且烧制过程炉内空间利用率高。

技术特征:

1.一种氮化硅/熔融石英复合坩埚,其特征在于:包括内层的氮化硅坩埚及包覆在氮化硅坩埚外层的熔融石英坩埚层,所述氮化硅坩埚由若干板片状的氮化硅组件组装而成,所述熔融石英坩埚层向内箍紧,对内层的氮化硅坩埚形成压应力。

2.权利要求1所述的氮化硅/熔融石英复合坩埚的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的制备方法,其特征在于:所述硅粉的平均粒径为0.5~1.5μm;

4.根据权利要求2所述的制备方法,其特征在于:所述粘结剂溶液是将粘结剂溶于有机溶剂中配制而成的溶液,粘结剂含量为1~3wt%;

5.根据权利要求2所述的制备方法,其特征在于:所述烧结助剂选自氧化钇、氧化铝、氧化镧、氧化锆中的至少一种;

6.根据权利要求2所述的制备方法,其特征在于:所述冷等静压成型的压力为180~250mpa。

7.根据权利要求2所述的制备方法,其特征在于:所述排胶为400~600℃的真空排胶。

8.根据权利要求2所述的制备方法,其特征在于:所述烧结包括预氮化烧结、完全氮化烧结和致密化烧结;优选地,所述预氮化烧结在氮气和/或氨气氛围下进行,温度为1200~1300℃,时间为4~8h,压力为1个大气压;所述完全氮化烧结在氮气和/或氨气氛围下进行,先在温度为1300~1400℃、压力为1个大气压的条件下保温烧结24~36h,然后在温度为1400~1480℃,压力为1个大气压的条件下保温烧结12~24h;所述致密化烧结在氮气氛围下进行,温度为1650~1800℃,时间为1~4h,压力为5~10mpa。

9.根据权利要求2所述的制备方法,其特征在于:所述熔融石英坩埚层的箍紧温度为1650~1750℃;

10.权利要求1所述的氮化硅/熔融石英复合坩埚或通过权利要求2-9任意一项所述的制备方法得到的氮化硅/熔融石英复合坩埚在单晶硅或多晶硅铸造中的应用。

技术总结

本发明公开了一种氮化硅/熔融石英复合坩埚及其制备方法与应用,涉及坩埚技术领域,所述氮化硅/熔融石英复合坩埚包括内层的氮化硅坩埚及包覆在氮化硅坩埚外层的熔融石英坩埚层,所述氮化硅坩埚由若干氮化硅组件组装而成,所述熔融石英坩埚层向内箍紧,对内层的氮化硅坩埚形成压应力;本发明利用石英与氮化硅在高温下具有不同的热膨胀系数的特性,将氮化硅组件箍紧形成整体结构,由于熔融石英层对内部的氮化硅坩埚形成压应力,从而提升氮化硅坩埚的结构强度,使得坩埚具有较长的使用寿命。

技术研发人员:蒋学鑫,孙扬善

受保护的技术使用者:安徽壹石通材料科技股份有限公司

技术研发日:

技术公布日:2024/6/2

- 还没有人留言评论。精彩留言会获得点赞!