具有高硬度、糙边和染斑釉面的陶瓷及其制备方法与流程

本发明涉及陶瓷及其制备工艺领域,具体的涉及具有高硬度、糙边和染斑釉面的陶瓷及其制备方法。

背景技术:

1、釉是覆盖在陶瓷制品表面的无色或有色的玻璃质薄层,是用矿物原料(长石、石英、滑石、高岭土等)和原料按一定比例配合(部分原料可先制成熔块)经过研磨制成釉浆,施于坯体表面,经一定温度煅烧而成。能增加制品的机械强度、热稳定性和电介强度,还有美化器物、便于拭洗、不被尘土腥秽侵蚀等特点,釉面按照表面光滑度分类可以分为光面和缎面等,现有的釉面无法兼具不同光滑度的釉面效果,有鉴于此,本案由此产生。

技术实现思路

1、本发明的一个目的是通过具有高硬度、糙边和染斑釉面的陶瓷及其制备方法解决至少上述问题。

2、为解决上述技术问题,本发明采用的技术方案如下:具有高硬度、糙边和染斑釉面的陶瓷,包括坯体和覆盖于坯体表面的釉面,所述坯体上设有尖状装饰,所述尖状装饰的边缘形成糙边,所述釉面上分布有绿色染斑。

3、优选的,所述尖状装饰为环形,多个尖状装饰沿着坯体侧壁纵向排列布置。

4、优选的,所述坯体的坯料的原料以重量份计,包括如下组分:高岭土40-50份、瓷石10-12份、膨润土6-8份、叶腊石8-10份、二氧化硅15-18份、石灰石6-9份、浮渣引发剂5-10份、黄铜矿3-4份、斑铜矿2-3份。

5、优选的,所述浮渣引发剂的原料以重量份计,包括如下组分:赭石10-12份、硫酸钙3-4份、硫酸钠3-4份、硫酸镁3-4份、硫酸钾3-4份。

6、优选的,所述釉面的原料以重量份计,包括如下组分:长石40-45份、二氧化硅35-36份、氧化锌20-22份、碳酸钙10-14份、高岭土6-8份、膨润土3-4份、浅金红石7-8份。

7、具有高硬度、糙边和染斑釉面的陶瓷的制备方法,包括如下步骤:

8、步骤a、制备陶瓷坯料;

9、步骤b、坯料成型为坯体;

10、步骤c、对坯体进行干燥;

11、步骤d、在坯体表面施釉;

12、步骤e、施釉后的坯体入窑炉釉烧。

13、优选的,所述步骤a中,坯体经过陶泥和练泥制备而成;

14、所述陶泥过程包括如下步骤:

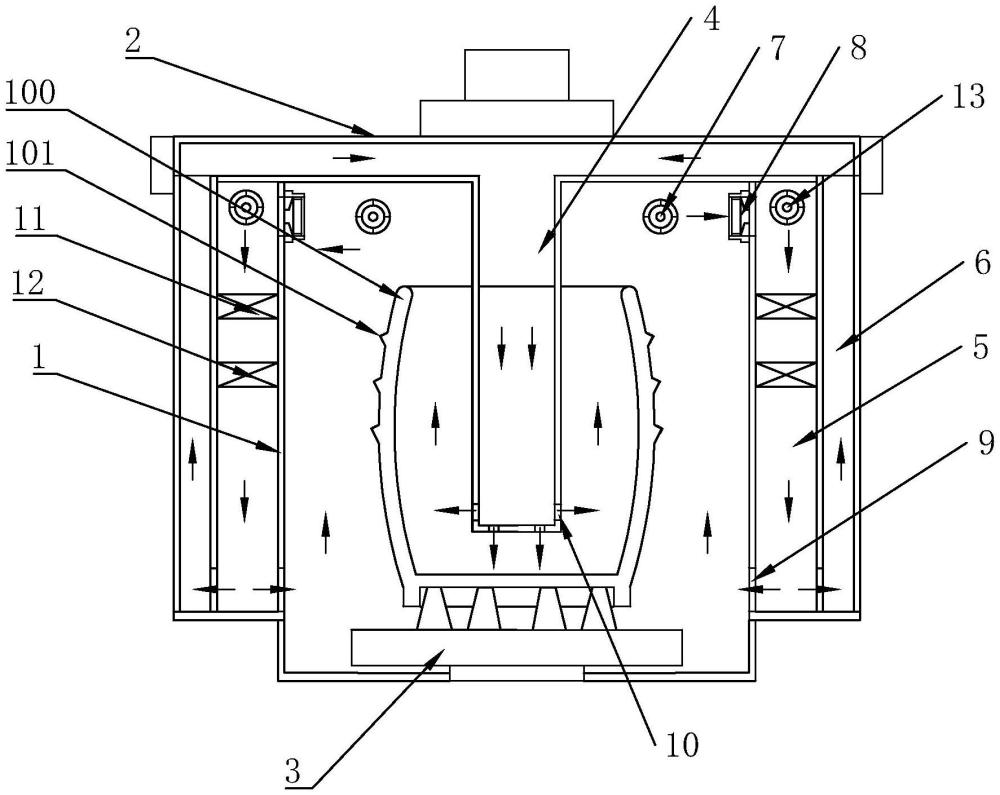

15、步骤1)、将坯体原料倒入粗桶中进行搅拌,取上层稀泥浆倒入细桶中,然后在粗桶中加入清水,继续取上层稀泥浆倒入细桶中,重复3-5次,倒出粗桶底部的残渣;

16、步骤2)、将步骤1)制得的稀泥浆倒回至粗桶中,重复步骤1)3-5次;

17、步骤3)、通过压滤机降低泥浆的含水率。

18、优选的,所述练泥过程包括如下步骤:进行一次粗练泥,然后将浮渣引发剂加入经过陶泥制得的泥浆中混合,并进行两次精练泥。

19、优选的,所述步骤c中,坯体通过干燥器进行干燥,所述干燥器包括壳体、顶盖、转盘、内通风管、加热管和连接管,所述壳体内设有加热腔,加热腔顶部设有连通外部的排风口和连通加热管顶部的旁通口、底部设有连通加热管底部的回风口,所述顶盖可拆卸盖设于壳体的顶部,所述转盘可旋转设置于加热腔底部,所述内通风管固设于顶盖下方,所述内通风管的底部设有内出风口,所述加热管设置于壳体的侧壁,所述加热管的底部通过连接管与内通风管进行连通,所述加热管内设有循环扇和加热器,所述加热管的顶部设有连通外部的引风口。

20、优选的,所述步骤c中,将坯体放入干燥器的加热腔内,盖上顶盖,内通风管伸入坯体内部,启动加热管内的循环扇、加热器和转盘,热风从加热管底部进入加热腔和连接管内,然后热风从坯体外壁和加热腔之间的空间向上流动并从旁通口回流至加热管,同时热风通过连接管进入内通风管、并从内出风口排出,热风通过内通风管和坯体内壁之间的空间向上流动并从旁通口回流至加热管,从而对坯体的内外进行干燥。

21、由上述描述可知,本发明提供的具有高硬度、糙边和染斑釉面的陶瓷及其制备方法具有如下有益效果:坯体干燥的过程中,湿度梯队主要出现在边缘上,由于尖状装饰凸出于坯体,且其边缘收窄,边缘部位接触的流动空气更多,相对与坯体其他部位而言,干燥速度更快,干燥率较高,因此在边缘部位,出现可溶性盐沉淀物,因此坯体上的尖状装饰的边缘分布有黑褐色浮渣,也即具有黑褐色糙边效果;坯体中的黄铜矿和斑铜矿与硫和铁在釉烧时结合生成硫铁铜化物,硫铁铜化物渗透釉面具体富集,将釉面的局部染成绿色斑点;釉烧后釉面整体为乳白色哑光缎面,其上分布有绿色染斑,而在局部的尖状装饰的边缘则形成黑褐色糙边,独具艺术美感。

技术特征:

1.具有高硬度、糙边和染斑釉面的陶瓷,其特征在于:包括坯体和覆盖于坯体表面的釉面,所述坯体上设有尖状装饰,所述尖状装饰的边缘形成糙边,所述釉面上分布有绿色染斑。

2.根据权利要求1所述的具有高硬度、糙边和染斑釉面的陶瓷,其特征在于:所述尖状装饰为环形,多个尖状装饰沿着坯体侧壁纵向排列布置。

3.根据权利要求1所述的具有高硬度、糙边和染斑釉面的陶瓷,其特征在于:所述坯体的坯料的原料以重量份计,包括如下组分:高岭土40-50份、瓷石10-12份、膨润土6-8份、叶腊石8-10份、二氧化硅15-18份、石灰石6-9份、浮渣引发剂5-10份、黄铜矿3-4份、斑铜矿2-3份。

4.根据权利要求1所述的具有高硬度、糙边和染斑釉面的陶瓷,其特征在于:所述浮渣引发剂的原料以重量份计,包括如下组分:赭石10-12份、硫酸钙3-4份、硫酸钠3-4份、硫酸镁3-4份、硫酸钾3-4份。

5.根据权利要求1所述的具有高硬度、糙边和染斑釉面的陶瓷,其特征在于:所述釉面的原料以重量份计,包括如下组分:长石40-45份、二氧化硅35-36份、氧化锌20-22份、碳酸钙10-14份、高岭土6-8份、膨润土3-4份、浅金红石7-8份。

6.根据权利要求1-5所述的具有高硬度、糙边和染斑釉面的陶瓷的制备方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的具有高硬度、糙边和染斑釉面的陶瓷及其制备方法,其特征在于:所述步骤a中,坯体经过陶泥和练泥制备而成;

8.根据权利要求7所述的具有高硬度、糙边和染斑釉面的陶瓷及其制备方法,其特征在于:所述练泥过程包括如下步骤:进行一次粗练泥,然后将浮渣引发剂加入经过陶泥制得的泥浆中混合,并进行两次精练泥。

9.根据权利要求6所述的具有高硬度、糙边和染斑釉面的陶瓷及其制备方法,其特征在于:所述步骤c中,坯体通过干燥器进行干燥,所述干燥器包括壳体、顶盖、转盘、内通风管、加热管和连接管,所述壳体内设有加热腔,加热腔顶部设有连通外部的排风口和连通加热管顶部的旁通口、底部设有连通加热管底部的回风口,所述顶盖可拆卸盖设于壳体的顶部,所述转盘可旋转设置于加热腔底部,所述内通风管固设于顶盖下方,所述内通风管的底部设有内出风口,所述加热管设置于壳体的侧壁,所述加热管的底部通过连接管与内通风管进行连通,所述加热管内设有循环扇和加热器,所述加热管的顶部设有连通外部的引风口。

10.根据权利要求9所述的具有高硬度、糙边和染斑釉面的陶瓷及其制备方法,其特征在于:所述步骤c中,将坯体放入干燥器的加热腔内,盖上顶盖,内通风管伸入坯体内部,启动加热管内的循环扇、加热器和转盘,热风从加热管底部进入加热腔和连接管内,然后热风从坯体外壁和加热腔之间的空间向上流动并从旁通口回流至加热管,同时热风通过连接管进入内通风管、并从内出风口排出,热风通过内通风管和坯体内壁之间的空间向上流动并从旁通口回流至加热管,从而对坯体的内外进行干燥。

技术总结

本发明涉及陶瓷及其制备工艺领域,具体涉及一种具有高硬度、糙边和染斑釉面的陶瓷及其制备方法,坯体上设有尖状装饰,尖状装饰的边缘形成糙边,釉面上分布有绿色染斑。坯体干燥的过程中,湿度梯队主要出现在边缘上,由于尖状装饰凸出于坯体,且其边缘收窄,边缘部位接触的流动空气更多,相对与坯体其他部位而言,干燥速度更快,出现可溶性盐沉淀物,因此坯体上的尖状装饰的边缘分布有黑褐色浮渣;坯体中的黄铜矿和斑铜矿与硫和铁在釉烧时结合生成硫铁铜化物,硫铁铜化物渗透釉面具体富集,将釉面的局部染成绿色斑点;釉烧后釉面整体为乳白色哑光缎面,其上分布有绿色染斑,而在局部的尖状装饰的边缘则形成黑褐色糙边,独具艺术美感。

技术研发人员:苏康福

受保护的技术使用者:福建省德化龙峰陶瓷有限公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!