一种低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料及其制备方法与流程

本发明涉及铁氧体材料,尤其涉及一种低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料及其制备方法。

背景技术:

1、锰锌铁氧体因具有高磁导率、高bs和低功率损耗等特点被广泛应用于变压器、电感器、开关电源、滤波器、功分器、耦合器、天线、传感器等各类电子器件中。近年来,5g通讯、计算机网络、电子信息产业、能源电子产业和新能源汽车的等高速发展,功率电子器件的需求与日俱增,对器件的性能也提出了更高的要求。对mnzn铁氧体的性能往往不再要求单一指标,比如低功耗或高磁导率;对这类器件的温度性能,尤其是为了适应我国北方地区等寒冷环境,提出了更高的要求,如要求器件能正常工作在-40℃~120℃的环境中。

2、在低温环境中,锰锌铁氧体磁导率由于材料磁晶各向异性的影响会大幅度下降,磁滞损耗会大幅增加。

3、为了解决上述问题,本领域已经做了很多努力。

4、比如,中国专利cn110183221a公开了一种超低温度磁导率稳定性的锰锌软磁铁氧体材料的制备方法,该专利的材料虽然提高了超低温下的磁导率,但是,该材料的的磁导率由室温下的5500下降至-55℃下的3000,降幅度达到45%,其磁导率稳定性仍有很大提升空间。

5、又比如,中国专利cn102108022a公开一种具有宽温低温度系数的锰锌软磁铁氧体材料及其制备方法,该材料的主成分的组成配方为:68~72wt% fe2o3、11~15wt% zno、余量为mn3o4;添加剂的组成配方为:0.015~0.05wt%caco3、0.1~0.4wt% co2o3、0.001~0.005wt% sio2、0.02~0.07wt%v2o5、0.02~0.07wt% nb2o5、0.05~0.1wt% tio2及0.02~0.07wt% sno2,该材料在25℃、10khz、0.25mt条件下的比损耗系数(tanδ/μi)达到2~4×10-6 ;在25℃、1194a/m条件下的饱和磁感应强度(bs)达到475~495mt;在10khz、0.25mt条件下,在-40℃~+100℃范围内的比温度系数(αμ)达0.1~0.5×10-6/℃。该专利公开的材料在低温下具有很好的磁导率温度稳定性,但该材料未能兼顾正常环境使用所需的120℃下的性能要求,也未给出整个温度区间实际的功率损耗数值以及磁导率数值,尤其在低温条件下具体数值,饱和磁感应强度(bs)仍有提升空间。

技术实现思路

1、本发明的目的之一,就在于提供一种低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料,以解决上述问题。

2、为了实现上述目的,本发明采用的技术方案是这样的:一种低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料,其原料包括主成分及辅助成分,所述主成分以质量百分比计为,70%~72%的fe2o3,18%~19%的mno及10%~11%的zno,且zno≠11%,合计100%;所述辅助成分包括:caco3、v2o5、nb2o5和co2o3,所述辅助成分的含量为:以主成分总重量计,caco3为250ppm~500ppm、nb2o5为200ppm~400ppm、v2o5为150ppm~500ppm、co2o3为1500ppm~3000ppm。

3、作为优选的技术方案,所述主成分组成为:70.3%~71%的fe2o3、10.3%~10.9%的zno,其余为mno,合计100%。

4、本发明提出的锰锌铁氧体材料,在涉及低温环境时,同时具有低功耗和优异磁导率稳定性,以及较高的饱和磁感应强度bs,可以满足我国北方地区等寒冷环境下电子器件的使用需求。

5、本发明的目的之二,在于提供一种上述的低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料的制备方法。

6、包括下述步骤:配料、混料、预烧、砂磨、造粒、成型、烧结。

7、作为优选的技术方案,所述配料、混料的具体过程为:按配方将主成分:去离子水:钢球=1:1:3砂磨后烘干获得粉料。

8、作为优选的技术方案,所述预烧的具体过程为:预烧温度为860℃~920℃,保温2~4h。

9、作为优选的技术方案,砂磨的具体过程为:按配方将预烧后的粉料添加辅助成分混合去离子水砂磨,粉料:去离子水:钢球=1:1:6,得到平均粒径为1.0~1.2 μm的二次粉料。

10、作为优选的技术方案,所述造粒和成型的具体过程为:将二次粉料混合8%~12%质量浓度为6%~9%的聚乙烯醇水溶液,混合均匀后造粒,并将颗粒料压制成φ30mm*φ18mm*9mm磁环生坯。

11、作为优选的技术方案,烧结的具体过程为:将磁心生坯置于1280℃~1330℃温度下, 2vol.%~5vol.%氧气气氛下保温3~7h, 在平衡氧分压气氛下降温至200℃以下出炉,获得锰锌铁氧体。该制备方法主要用于实现本发明锰锌铁氧体晶粒均匀一致,气孔少而分散的目的。

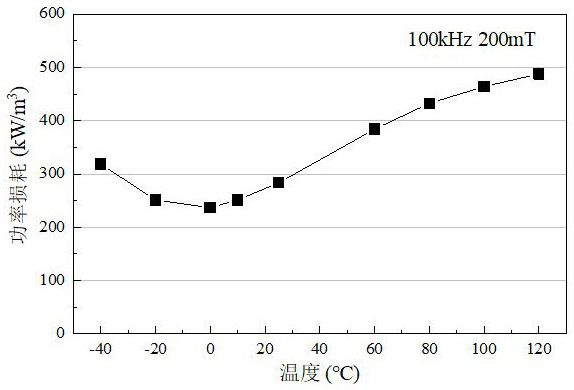

12、与现有技术相比,本发明的优点在于:本发明通过主成分与辅助成分的联合作用,调整材料的zn2+含量,以及fe2+和co2+离子比例等手段,使磁晶各向异性常数|k1|和磁致伸缩系数|λs|在合适的温度点趋近于零,配合特定的砂磨工艺和烧结工艺使铁氧体晶粒均匀一致,气孔少而分散,实现在包括低至-40℃~120℃条件下的整个应用温度范围内,保持低功率损耗和优异的磁导率温度特性,即本申请将温度补偿点在尽可能偏向低温段,以此保证材料低温性能,而高温段则通过优化球料比、降低砂磨转速、降低烧结温度等工艺手段让磁心晶粒细小而均匀来保证材料高温性能。锌过量会减弱磁矩间的超交换作用,因此,本发明适量的锌含量是实现高bs和较好的功耗性能的一个关键点;本发明的材料100khz、200mt条件下的功率损耗≤500 kw/m3,本发明材料在-40℃~+120℃范围内磁导率变化幅度为4700±15%,比温度系数 (αμ) 为0.2~0.3×10-6/℃;实际饱和磁感应强度bs>500mt,解决了电子产品涉及低温使用环境下宽温低功耗及高磁导率温度稳定性的要求。

技术特征:

1.一种低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料,其特征在于,其原料包括主成分及辅助成分,所述主成分以质量百分比计为,70%~72%的fe2o3,18%~19%的mno及10%~11%的zno,且zno≠11%,合计100%;所述辅助成分包括下列原料:caco3、v2o5、nb2o5和co2o3,所述辅助成分的含量为:以主成分总重量计,caco3为250ppm~500ppm、nb2o5为200ppm~400ppm、v2o5为150ppm~500ppm、co2o3为1500ppm~3000ppm。

2.根据权利要求1所述的低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料,其特征在于,所述主成分组成为:70.3%~71%的fe2o3、10.3%~10.9%的zno,其余为mno,合计100%。

3.权利要求1或2所述的低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料的制备方法,其特征在于,依次包括下述步骤:配料、混料、预烧、砂磨、造粒、成型、烧结。

4.根据权利要求3所述的方法,其特征在于,所述配料、混料的具体过程为:按配方将主成分:去离子水:钢球=1:1:3砂磨后烘干获得粉料。

5.根据权利要求3所述的方法,其特征在于,所述预烧的具体过程为:预烧温度为860℃~920℃,保温2~4h。

6.根据权利要求3所述的方法,其特征在于,砂磨的具体过程为:按配方将预烧后的粉料添加辅助成分混合去离子水砂磨,粉料:去离子水:钢球=1:1:6,得到平均粒径为1.0~1.2 μm的二次粉料。

7.根据权利要求6所述的方法,其特征在于,所述造粒和成型的具体过程为:将二次粉料混合聚乙烯醇后造粒,并将颗粒料压制成磁心生坯。

8.根据权利要求7所述的方法,其特征在于,烧结的具体过程为:将磁心生坯置于1280℃~1330℃温度下, 2vol.%~5vol.%氧气气氛下保温3~7h, 在平衡氧分压气氛下降温至200℃以下出炉,获得锰锌铁氧体。

技术总结

本发明公开了一种低温下兼具低功耗和高磁导率稳定性的锰锌铁氧体材料及其制备方法,所述材料的原料包括主成分及辅助成分,所述主成分以质量百分比计为,70%~72%的Fe<subgt;2</subgt;O<subgt;3</subgt;,18%~19%的MnO及10%~11%的ZnO,合计100%;所述辅助成分包括下列原料中的至少四种:CaCO<subgt;3</subgt;、V<subgt;2</subgt;O<subgt;5</subgt;、Nb<subgt;2</subgt;O<subgt;5</subgt;和Co<subgt;2</subgt;O<subgt;3</subgt;;本发明通过主成分与辅助成分的联合作用,以及与之匹配的磁心制备工艺,使材料的功耗谷点出现在低温段,在‑40℃~120℃条件下的整个应用温度范围内,保持低功率损耗和优异的磁导率温度稳定性,100kHz、200mT条件下的功率损耗≤500 kW/m<supgt;3</supgt;,磁导率变化幅度为4700±15%,解决了电子产品涉及低温使用环境下宽温低功耗及高磁导率温度稳定性的要求。

技术研发人员:王辉,贾生文,李卫,陈文,张益冰,戴越,郑万朝,张晨虎

受保护的技术使用者:西南应用磁学研究所(中国电子科技集团公司第九研究所)

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!