多孔玻璃纤维板及其制备方法和应用与流程

本发明属于玻璃纤维,特别是涉及一种多孔玻璃纤维板及其制备方法和应用。

背景技术:

1、玻璃纤维具有机械强度高、绝缘性好、耐高温、耐腐蚀等特点,在复合材料增强、电绝缘、隔热保温等领域有着重要应用。多孔玻璃纤维由于在实芯玻璃纤维中间引入了多个孔道,可以填充空气或其他气体,显著降低其比重,是实现玻璃纤维轻量化的关键。此外,由于玻璃纤维内部孔道结构的引入,可以赋予玻璃纤维填充气体、液体等新的功能,在复合材料、隔热保温、气体或液体储运等领域具有广阔的应用前景比如在氢气储运领域,玻璃毛细管阵列被广泛用作氢气的储运装置。这种装置的核心在于其独特的中空结构,它能够有效地储存氢气。相较于传统的氢气储罐,玻璃毛细管阵列不仅具备更大的氢气储存能力,而且还具有优异的安全性能,具有广泛的应用。

2、目前,现有的玻璃毛细管阵列的制备方法为:先将玻璃管进行一次拉丝,得到玻璃单管;将所述玻璃单管排列,捆扎,二次拉丝,切割,得到玻璃多管阵列;所述玻璃多管阵列中最小单元为玻璃毛细管;最后将所述玻璃多管阵列制成屏段,最后将所述屏段进行熔压,形成紧密结构,然后将熔压后的屏段一段进行熔压封口,退火,得到产品。该方法为了使玻璃毛细管紧密排列,使相邻的玻璃毛细管之间的孔隙变小,需要对屏段进行熔压,但是在熔压过程中,会使玻璃毛细管的内径发生变化,各个玻璃毛细管的内径不均一,严重时会发生变形,导致产品的力学强度下降,从而限制了玻璃毛细管阵列的应用。

技术实现思路

1、本发明的主要目的在于,提供一种多孔玻璃纤维板及其制备方法和应用,所要解决的技术问题是如何提供一种多孔玻璃纤维板的制备方法,其无需熔压就能够制得耐压强度高的多孔玻璃纤维板。

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种多孔玻璃纤维板的制备方法,其包括以下步骤:

3、s1将若干玻璃管分别进行一次拉丝,得到若干单丝;所述玻璃管的内径为25~45mm,壁厚度为3~4mm;任意两个所述单丝的内径差≤5μm;

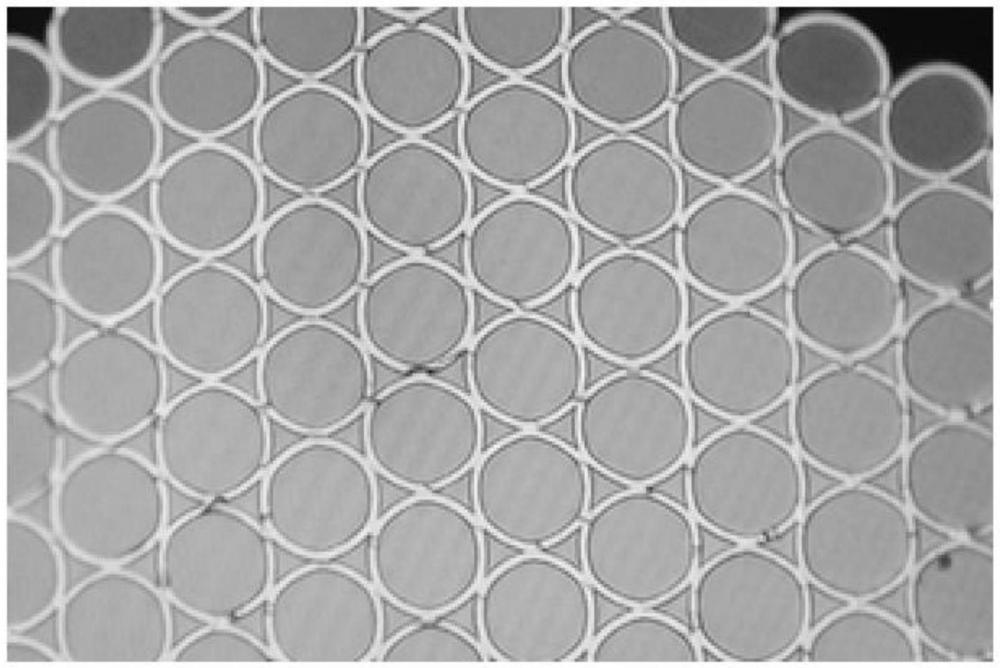

4、s2将所述单丝以轴线平行的方式堆积排列,二次拉丝,得到多孔玻璃纤维板;所述一次拉丝的拉丝速度与所述二次拉丝的拉丝速度之比为1:4~5;所述一次拉丝的下料速度与所述二次拉丝的下料速度之比为1:12~26;所述多孔玻璃纤维板的最小单元为玻璃纤维管;所述玻璃纤维管的内径均为10~100μm;所述玻璃纤维管管体的径向总截面积为第一面积;所述玻璃纤维管管腔的径向总截面积为第二面积;任意三个相邻所述玻璃纤维管之间形成的间隙的径向总截面积为第三面积;所述第三面积占所述第一面积、第二面积、第三面积之和的1~10%。

5、优选的,前述的制备方法,其中所述玻璃管的尺寸精度为壁厚度偏差≤0.2mm、椭圆度≤0.3mm、锥度≤0.8mm。

6、优选的,前述的制备方法,其中所述玻璃管的内质条纹度大于i级;所述玻璃管的气泡和夹杂物大于a0级。

7、优选的,前述的制备方法,其中所述一次拉丝的下料速度为3~12mm/min;所述一次拉丝速度为50~850mm/min;所述二次拉丝的下料速度为3~15mm/min;所述二次拉丝速度为30~600mm/min。

8、优选的,前述的制备方法,其中所述单丝的内径为5~10mm。

9、优选的,前述的制备方法,其中任意两个所述玻璃纤维管的内直径差≤10%;任意两个所述玻璃纤维管的壁厚差≤5%。

10、优选的,前述的制备方法,其中所述多孔玻璃纤维板的占空比为20~95%。

11、优选的,前述的制备方法,其中所述制备方法还包括:在所述多孔玻璃纤维板表面设置有机涂层;所述有机涂层的材质选自硅橡胶、硅树脂、聚四氟乙烯、聚丙烯酸酯、环氧树脂、聚氨酯树脂、酚醛树脂和pvc树脂中的至少一种。

12、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种多孔玻璃纤维板,其包括:若干玻璃纤维管,若干所述玻璃纤维管以轴线平行的方式堆积排列;所述玻璃纤维管的内径均为10~100μm;任意两个所述玻璃纤维管的内直径差≤10%;任意两个所述玻璃纤维管的壁厚差≤5%;所述玻璃纤维管管体的径向总截面积为第一面积;所述玻璃纤维管管腔的径向总截面积为第二面积;任意三个相邻所述玻璃纤维管之间形成的间隙的径向总截面积为第三面积;所述第三面积占所述第一面积、第二面积、第三面积之和的1~10%。

13、优选的,前述的多孔玻璃纤维板,其中所述多孔玻璃纤维板的耐压强度≥200mpa。

14、优选的,前述的多孔玻璃纤维板,其中所述多孔玻璃纤维板通过上述的多孔玻璃纤维板的制备方法制得的。

15、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种高压气体储运装置,其包括上述的多孔玻璃纤维板。

16、借由上述技术方案,本发明提出的一种多孔玻璃纤维板及其制备方法和应用至少具有下列优点:

17、本发明提供了一种多孔玻璃纤维板的制备方法,该方法通过该方法通过严格控制玻璃管的关键参数,实现了对最终产品性能的显著提升。具体而言,本发明选用内径为25~45mm,壁厚度为3~4mm的玻璃管,进行一次拉丝,得到内径差极小(≤5μm)的单丝。与此同时,本发明进一步定义了多个关键面积参数。具体而言,本发明定义所述玻璃纤维管管体的径向总截面积为第一面积;所述玻璃纤维管管腔的径向总截面积为第二面积;任意三个相邻所述玻璃纤维管之间形成的间隙的径向总截面积为第三面积;再通过优化两次拉丝的拉丝速度和下料速度的比例,确保了玻璃纤维板在不进行熔压的情况下,使所述第三面积占所述第一面积、第二面积、第三面积之和的1~10%,从而使多孔玻璃纤维板的耐压强度达到甚至超过200mpa,具有优异的耐压强度。

18、本发明首次提出占空比,占空比的计算公式为:

19、占空比=玻璃纤维管的内直径/玻璃纤维管的外直径×100%

20、所述玻璃纤维管的内直径的单位为μm;所述玻璃纤维管的外直径的单位为μm。

21、本发明控制占空比为20~95%,并控制玻璃纤维管的内直径为10~100μm,能够使多孔玻璃纤维板具有较高耐压强度的同时,还能够储存大量的高压氢气,从而使本发明的多孔玻璃纤维板不仅能够满足高压氢气储存对材料耐压强度和储氢容量的严苛要求,显著提升储氢系统的安全性和可靠性,在高压氢气储存领域展现出广阔的应用前景。

22、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种多孔玻璃纤维板的制备方法,其特征在于,其包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述玻璃管的尺寸精度为壁厚度偏差≤0.2mm、椭圆度≤0.3mm、锥度≤0.8mm。

3.根据权利要求2所述的制备方法,其特征在于,所述玻璃管的内质条纹度大于i级;所述玻璃管的气泡和夹杂物大于a0级。

4.根据权利要求1所述的制备方法,其特征在于,所述一次拉丝的下料速度为3~12mm/min;所述一次拉丝速度为50~850mm/min;所述二次拉丝的下料速度为3~15mm/min;所述二次拉丝速度为30~600mm/min。

5.根据权利要求1所述的制备方法,其特征在于,所述单丝的内径为5~10mm。

6.根据权利要求1所述的制备方法,其特征在于,任意两个所述玻璃纤维管的内直径差≤10%;任意两个所述玻璃纤维管的壁厚差≤5%;所述多孔玻璃纤维板的占空比为20~95%。

7.根据权利要求1所述的制备方法,其特征在于,所述制备方法还包括:在所述多孔玻璃纤维板表面设置有机涂层;所述有机涂层的材质选自硅橡胶、硅树脂、聚四氟乙烯、聚丙烯酸酯、环氧树脂、聚氨酯树脂、酚醛树脂和pvc树脂中的至少一种。

8.一种多孔玻璃纤维板,其特征在于,其包括:若干玻璃纤维管,若干所述玻璃纤维管以轴线平行的方式堆积排列;所述玻璃纤维管的内径均为10~100μm;任意两个所述玻璃纤维管的内直径差≤10%;任意两个所述玻璃纤维管的壁厚差≤5%;所述玻璃纤维管管体的径向总截面积为第一面积;所述玻璃纤维管管腔的径向总截面积为第二面积;任意三个相邻所述玻璃纤维管之间形成的间隙的径向总截面积为第三面积;所述第三面积占所述第一面积、第二面积、第三面积之和的1~10%。

9.根据权利要求8所述的多孔玻璃纤维板,其特征在于,所述多孔玻璃纤维板的耐压强度≥200mpa。

10.一种高压气体储运装置,其特征在于,其包括权利要求8或9所述的多孔玻璃纤维板。

技术总结

本发明是关于一种多孔玻璃纤维板及其制备方法和应用。其包括以下步骤:S1将若干玻璃管分别进行一次拉丝,得到若干单丝;所述玻璃管的内径为25~45mm,壁厚度为3~4mm;任意两个所述单丝的内径差≤5μm;S2将所述单丝以轴线平行的方式堆积排列,二次拉丝,得到多孔玻璃纤维板;所述一次拉丝的拉丝速度与所述二次拉丝的拉丝速度之比为1:4~5;所述一次拉丝的下料速度与所述二次拉丝的下料速度之比为1:12~26;所述多孔玻璃纤维板的最小单元为玻璃纤维管;所述玻璃纤维管的内径均为10~100μm。所要解决的技术问题是如何提供一种多孔玻璃纤维板的制备方法,其无需熔压就能够制得耐压强度高的多孔玻璃纤维板。

技术研发人员:张洋,杨胜赟,李自金,石攀,冯季村,周游,韩玉,张梅伦,王可,袁晓聪

受保护的技术使用者:中国建筑材料科学研究总院有限公司

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!