一种利用磷化废液生产磷矿粉球团的方法与流程

本发明属于矿物加工和化工,尤其是涉及一种利用磷矿粉和磷化废液制备磷矿粉球团的方法。

背景技术:

1、高品位块状磷矿石是传统电炉法生产黄磷的主要原料,但随着高品位磷矿资源的不断开采消耗,符合入炉要求的块状原料日趋减少。为有效解决黄磷生产中的原料来源问题,将磷矿石开采或破碎过程中产生的大量磷矿粉合理应用于黄磷生产也已引起行业的重视。将这些磷矿粉通过压制成球团用于黄磷化工,不仅能减少磷资源的浪费,而且也能解决磷矿粉的堆存和环保问题。

2、压球工艺因其操作简单,球团不需焙烧即可建立较高强度等优点,得到了业内广泛关注。但其工艺对粘结剂的要求较高。在现有技术中,利用腐植酸钠或硅酸钠作粘结剂压球,导致过量的钠盐引入,造成黄磷生产的不稳定性,严重影响黄磷质量。利用磷酸和硫酸作为复合粘结剂用于磷矿粉压球工艺,可提高粉球中磷的品位,但其存在工艺制备成本高等缺点。

3、在电炉法生产黄磷工艺中,对磷矿粉球团的抗压强度有一定要求,低强球团易破碎,导致炉内空隙变化较大,影响气流分布和热量传递,不利于反应的均匀进行;还会引起炉内料层结构不稳定,需要频繁地调整操作参数来维持生产的正常运行,所以球团的优良的机械性能是入炉的一个标准。

技术实现思路

1、本发明提供一种以磷化废液和冶炼铜渣作为复合粘结剂,利用磷矿粉通过压球工艺生产磷矿粉球团的方法;本发明方法具有原料廉价易得,球团生产成本低、强度高等优点。

2、本发明利用磷化废液生产磷矿粉球团的方法是将磷矿粉80-100重量份、热处理铜渣粉5-20重量份、水4.8-8.0重量份、磷化废液8.0-11.2重量份混合均匀,压球,干燥煅烧,冷却得到磷矿粉熟球。

3、所述的磷矿粉为磷矿原粉或磷矿石开采或破碎过程中产生的废渣,其粒径为40-100目。

4、所述热处理铜渣粉冶炼铜渣粉磨后,在350-450℃热处理1-3h制得,所述冶炼铜渣主要成分为:fe2o3 55~60wt%、sio2 20~23wt%、mgo 4~5wt%、al2o3 3~4wt%、cao 3~4wt%、zno 1~2wt%,其它5~6wt%

5、所述磷化废液为采用磷化液对金属表面磷化处理后产生的废液。

6、所述煅烧是在200-400℃下处理0.5-2h。

7、本发明的优点与技术效果:

8、1、本发明采用磷矿石开采或破碎过程中产生的废料磷矿粉、金属表面处理后的磷化废液以及冶炼铜渣为原料,制备磷矿粉球团,以废治废,为工业废物的资源化综合利用提供了有效途径,具有经济和环保价值;

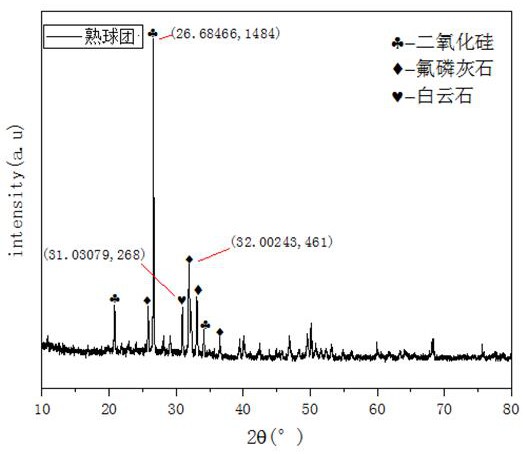

9、2、本发明方法制得的磷矿粉球团具有机械性能优异、成本低廉等优点,本发明采用磷化废液中的酸性组分与磷矿粉中的硅、铝、钙系物质反应,并利用冶炼铜渣中的硅铁系组分作为球体强度强化剂,制得的产品达到电炉法生产黄磷的入炉标准;

10、3、磷化废液中的p2o5参与制磷反应,提高粉球中p的品位,实现废液和固废的综合利用;

11、4、本发明制备工艺简单,易操作,原料易得,适用于工业化生产和市场推广应用。

技术特征:

1.一种利用磷化废液生产磷矿粉球团的方法,其特征在于,将磷矿粉80-100重量份、热处理铜渣粉5-20重量份、水4.8-8.0重量份、磷化废液8.0-11.2重量份混合均匀,压球,干燥煅烧,制得磷矿粉球团。

2.根据权利要求1所述的利用磷化废液生产磷矿粉球团的方法,其特征在于:磷矿粉粒径为40-100目。

3.根据权利要求1所述的利用磷化废液生产磷矿粉球团的方法,其特征在于:热处理铜渣为冶炼铜渣粉磨后,在350-450℃热处理1-3h制得。

4.根据权利要求1所述的利用磷化废液生产磷矿粉球团的方法,其特征在于:磷化废液为采用磷化液对金属表面进行磷化处理后产生的废液。

技术总结

本发明公开了一种利用磷化废液生产磷矿粉球团的方法,该方法是将将磷矿粉80‑100重量份、热处理铜渣粉5‑20重量份、水4.8‑8.0重量份、磷化废液8.0‑11.2重量份混合均匀,压球,干燥煅烧,制得磷矿粉球团;本发明采用磷化废液中的酸性组分与磷矿粉中铝、钙系物质反应,并利用冶炼铜渣中的铁系组分作为球体强度强化剂,磷化废液中的P<subgt;2</subgt;O<subgt;5</subgt;参与制磷反应,提高粉球中P的品位,实现废液和固废的综合利用,具有以废治废、以废治污的意义。

技术研发人员:徐可昇,周新涛,吴泽峰

受保护的技术使用者:云南省宣威东升化工有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!