一种废菌棒分筛法制备有机肥方法及有机肥与流程

本发明涉及有机肥生产,尤其涉及一种废菌棒分筛法制备有机肥方法及有机肥。

背景技术:

1、目前,生产菌棒的材料通常为锯末面、木屑、玉米芯、麦麸以及其他有机物料等,并且为了增加菌棒的透气性,以保障生产食用菌时的利用率和食用菌产出率,通常需要对上述菌棒所需要的原料粉碎成粗细不等的颗粒,使得经生产食用菌后产生的废菌棒中会形成以颗粒状和粉末为主要物料形状组成,致使在后期利用废菌棒时,能够直接利用打散设备将废菌棒捶打分散,即可获得含有粉末的颗粒物。然而,现有技术中普遍是将该含有粉末的颗粒物直接用于有机肥生产。

2、例如:专利申请号202211067492.7公开了快速发酵食用菌废菇苞有机肥料的方法,经将废菌包外包裹的塑料膜撕去后,破碎成小块,堆在干净的地面上进行堆料,堆料时进行人工喷水,改变发酵温度和混合比进行发酵,并获取发酵产物,处理发酵产物获得有机肥原料,再向有机肥原料中加入配料混合,搅拌二次发酵,最后经过造粒,烘干处理获得。

3、再例如:专利申请号为202010490118.2公开了将食用菌废菌棒粉碎,调整含水率,密封容器中加入菌液,厌氧发酵制备发酵物料。再例如:专利申请号为201810790671.0公开了将废菌棒套袋撕掉,抖散废菌棒,加入木屑等粉碎,酶解,发酵制备有机肥工艺。再例如:专利申请号为202021472628.9公开了将废菌棒套袋撕掉,散料平铺,加水拌匀,灭菌,发酵等工艺制备有机肥。

4、可见,现有技术中主要是将废菌棒经过粉碎或破碎后,直接将其作为原料发酵制备成有机肥,导致有机肥生产过程中的发酵难度较大,发酵周期较长,甚至在发酵达到60d后,发酵温度仍然高于50℃,且存在7%以上的废菌棒成分未被发酵,造成腐熟度不达标,有机肥品质较差。而且,由于大量废菌棒成分已经腐熟,造成对未腐熟部分的包裹,导致延长发酵周期时,发酵堆内温度长时间降不下来,导致持续高温而发生碳化,致使发酵产物中养分和有机质流失,影响有机肥品质,增加翻堆频率而增强翻堆劳动强度。

技术实现思路

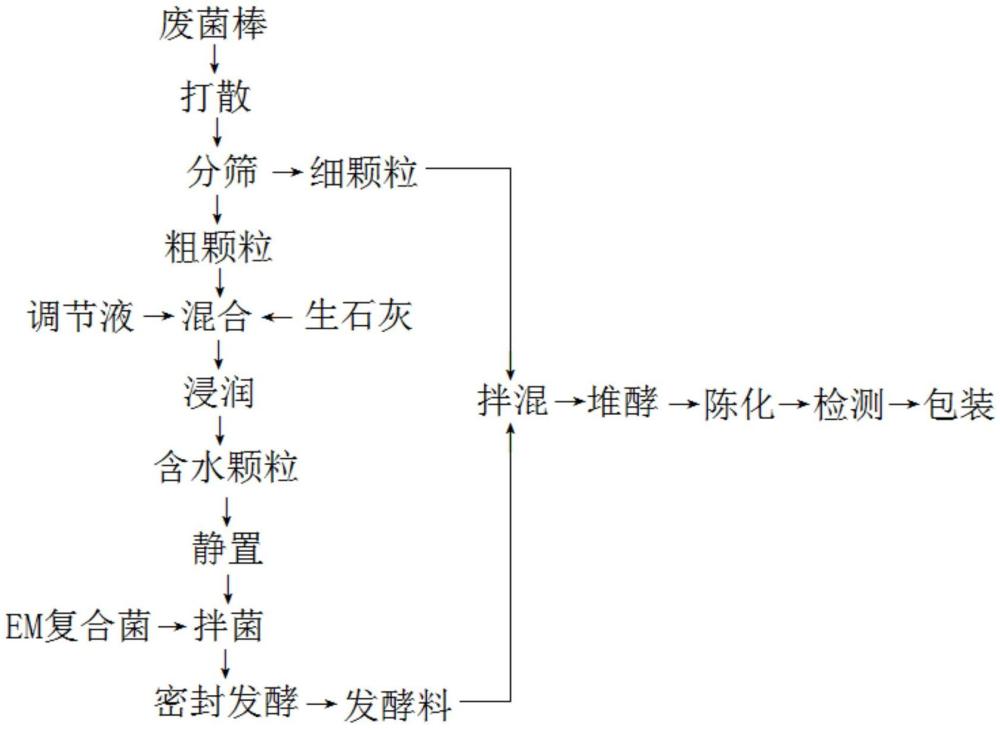

1、为了解决上述技术问题,本发明创造提供了一种废菌棒分筛法制备有机肥方法及有机肥,利用将废菌棒捶打分散,再经筛分处理成粗颗粒和细颗粒,再利用对粗颗粒和细颗粒分阶段发酵处理,提高了发酵效率和发酵效果,改善了有机肥品质。

2、具体技术方案为:

3、本发明创造的目的之一在于提供废菌棒分筛法制备有机肥方法,包括以下步骤:

4、s1:将生产食用菌的废菌棒经收集后撕掉外包装塑料薄膜,并打散,得废菌棒分散料;将废菌棒分散料过筛,得粗颗粒和细颗粒;

5、s2:将粗颗粒倒入密闭槽内,向密闭槽内倒入调整液,使得调整液浸没过粗颗粒顶部,再加入占粗颗粒质量1-4%的生石灰,搅拌处理至少10min,浸润处理1-2h,再加入调整液调整含水率为75-85%,静放10-14h,再搅拌处理至少10min,得含水颗粒;将含水颗粒静置36-48h,再拌入占所述含水颗粒质量0.01-0.06%的em复合菌,搅拌处理至少10min;再将密闭槽顶部密封,自然发酵处理5-7d,得发酵料;

6、s3:将发酵料从密闭槽中倒出,拌入细颗粒混合,并在拌入细颗粒同时,以细颗粒质量计添加0.02-0.03%的em复合菌,搅拌混合至少10min后,建堆发酵,且在堆中部至上部位置的温度达到介于45-55℃间时进行第一次翻堆,在第一次翻堆完成后,每间隔至少24h翻堆一次;在堆中部至上部位置的温度达到介于65-75℃间时,每隔1d翻堆一次;在堆中部至上部位置的温度≤45℃时,停止翻堆,获得堆酵料;

7、s4:将堆酵料转移至陈化间,陈化至少15d,检测,包装,即可。

8、经将食用菌废菌棒打散过筛成粗颗粒和细颗粒,再对粗颗粒采取添加生石灰浸润式预发酵制备成发酵料,再将所得的细颗粒加入拌合、建堆、翻堆发酵至中上部温度下降至≤45℃,得堆酵料,再经陈化、检测、包装制备成有机肥,改善了对废菌棒中有机质发酵效率,使得发酵周期缩短至40d以内,且经筛分检测粗颗粒物,仅存在0.8%,甚至更低的废菌棒成分未被发酵,改善了废菌棒为原料发酵制备有机肥的品质。

9、为了能够使得粗颗粒和细颗粒能够更好的分离开,提高发酵效率和效果,优选,所述步骤s1,过筛是过直径≤6mm的圆孔筛。更优选,所述步骤s1,过筛是过直径3-6mm的圆孔筛。更优选,所述步骤s1,过筛是过直径5mm的圆孔筛。本发明创造中的圆孔筛也可以采用其他形状筛孔的筛网来过筛处理,例如包括但不仅限于:四边形、三角形等等。

10、为了能够使得过筛之后的粗颗粒与细颗粒搭配更加合理,改善有机肥改善效率和效果,在缩短发酵周期基础上,能够确保未发酵成分大幅度的下降,优选,所述步骤s1,过筛是使得粗颗粒与细颗粒质量比为0.5-1:7。

11、在本发明创造中,所述步骤s1,打散是利用包括但不仅限于木锤或铁锤锤散或破碎机破碎或粉碎机粉碎等。

12、为了避免粗颗粒浸润发酵过程的含水量过高,导致粗颗粒预发酵升温效果不佳,导致粗颗粒处理效率和处理效果不理想,优选,所述步骤s2,调整液浸没过粗颗粒顶部高度为0.5-2cm。

13、为了能够保障粗颗粒预发酵效率较优,优选,所述步骤s2,调整液是含固率≤1%的粪液或是在水中加入占水质量0.1-0.5%尿素的溶液。

14、本发明创造中为了能够促使物料混合效率较佳,混合效果更优,提高物料混合的均匀性,优选,所述步骤s2和步骤s3,搅拌处理的搅拌速度为1000-1500r/min。

15、本发明创造所述建堆发酵的堆高为1.5-2m,堆宽度为4-6m,堆长度根据建堆场地确定。

16、本发明创造提供上述方法制备的有机肥。

17、与现有技术相比,本发明创造的技术效果体现在:

18、本发明创造利用过筛筛分,实现将对颗粒具有包裹作用的细颗粒(细粉末)等成分分离出来,通过对粗颗粒预发酵处理制得发酵料,再将发酵料与细颗粒拌合再次建堆发酵,提高发酵效率和效果,缩短发酵周期,提高发酵效率。

19、本发明创造通过对过筛的筛孔尺寸限制,并且结合对过筛之后的粗颗粒与细颗粒相匹配的质量比进行控制,促使大量的细颗粒(含粉末)与粗颗粒分离,避免细颗粒(粉末)等对粗颗粒造成包裹,同时,避免发酵料颗粒较细,导致预发酵过于彻底而难以对后续建堆发酵起到促进作用,导致建堆发酵升温速率较慢,致使发酵周期较长。

20、本发明创造利用粗颗粒预发酵形成一定的热量和活性的发酵菌,并且利用粗颗粒颗粒度较粗,导致热量能够经过预发酵制备发酵料时呈现出逐步向外扩散,发酵菌逐渐向颗粒内部移动而利用颗粒内部有机质,促使发酵料转移至与细颗粒等物料拌合时,依然存在逐步释放热梁和利用有机质,继而保障在发酵料与细颗粒等物料拌合后,能够快速发酵处理细颗粒,提高有机肥发酵制备效率;同时,利用粗颗粒和细颗粒质量比恰当控制,确保废菌棒有机质被发酵更为彻底,提高了有机肥品质。

技术特征:

1.一种废菌棒分筛法制备有机肥方法,其特征在于,包括以下步骤:

2.如权利要求1所述废菌棒分筛法制备有机肥方法,其特征在于,所述步骤s1,过筛是过直径≤6mm的圆孔筛。

3.如权利要求1所述废菌棒分筛法制备有机肥方法,其特征在于,所述步骤s1,过筛是过直径3-6mm的圆孔筛。

4.如权利要求1或2或3所述废菌棒分筛法制备有机肥方法,其特征在于,所述步骤s1,过筛是使得粗颗粒与细颗粒质量比为0.5-1:7。

5.如权利要求1所述废菌棒分筛法制备有机肥方法,其特征在于,所述步骤s1,打散是利用木锤或铁锤锤散。

6.如权利要求1所述废菌棒分筛法制备有机肥方法,其特征在于,所述步骤s2,调整液浸没过粗颗粒顶部高度为0.5-2cm。

7.如权利要求1或6所述废菌棒分筛法制备有机肥方法,其特征在于,所述步骤s2,调整液是含固率≤1%的粪液或是在水中加入占水质量0.1-0.5%尿素的溶液。

8.如权利要求1所述废菌棒分筛法制备有机肥方法,其特征在于,所述步骤s2和步骤s3,搅拌处理的搅拌速度为1000-1500r/min。

9.如权利要求1所述废菌棒分筛法制备有机肥方法,其特征在于,所述建堆发酵的堆高为1.5-2m,堆宽度为4-6m,堆长度根据建堆场地确定。

10.如权利要求1-9任一项所述方法制备的有机肥。

技术总结

本发明涉及有机肥生产技术领域,尤其涉及一种废菌棒分筛法制备有机肥方法及有机肥,经将食用菌废菌棒打散过筛成粗颗粒和细颗粒,再对粗颗粒采取添加生石灰浸润式预发酵制备成发酵料,再将所得的细颗粒加入拌合、建堆、翻堆发酵至中上部温度下降至≤45℃,得堆酵料,再经陈化、检测、包装制备成有机肥,改善了对废菌棒中有机质发酵效率,使得发酵周期缩短至40d以内,且经筛分检测粗颗粒物,仅存在0.8%的未被发酵成分,改善了废菌棒为原料发酵制备有机肥的品质。

技术研发人员:吴康,杨国勇,罗元琼,王安洪,赵敏,彭才华,李凤涛,杨治雄

受保护的技术使用者:遵义农神肥业有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!