一种适用于中压浇注的匣钵及其制备方法与流程

本发明涉及耐火匣钵材料,具体涉及一种适用于中压浇注的匣钵及其制备方法。

背景技术:

1、日用陶瓷烧成过程中使用的匣钵通常采用350t-500t液压成型工艺,此设备投资高、占地面积大且生产异形匣钵均有较高的厚度以及较大的质量,在生产中不仅大幅度增加劳动强度而且造成了大量的资源和能源的浪费。也有采用压力浇注工艺对匣钵进行成型的报道,然而,通常使用的是高压浇注,这对工艺设备和条件有较高的硬件要求,而浇注压力较低时,通常导致成型的匣钵具有较低的机械强度和过多的气孔,无法应用于陶瓷烧成。

2、授权公告号为cn108083823b的中国专利公开了一种复合匣钵,其制备方法和应用;具体公开了复合匣钵包括底料和面料,底料主要由高岭土、特定粒径的硅线石、特定粒径的氧化铝、特定粒径的刚玉、特定粒径的红柱石和特定粒径的莫来石制备而成,以上底料原料来源丰富、价格低廉,因此上述底料的成本较低。

3、授权公告号为cn113548884b的中国专利公开了一种含堇青石和复合尖晶石莫来石的匣钵及其制备方法;具体公开了:所述匣钵的原料含有以下重量份的成分:尖晶石25份、堇青石15份、复合尖晶石莫来石40份、高岭土6份、电熔98氧化镁2份、煅烧氧化铝粉12份、黄糊精1份、水3.2份。

4、授权公告号为cn111056834b的中国专利公开了一种尖晶石-莫来石陶瓷匣钵的制备方法;具体公开了:陶瓷匣钵基体由原料和胶体溶液制备而成,所述原料的组分按重量百分比计包括电熔镁铝尖晶石40~50%,电熔莫来石15~25%,氧化铝微粉15~20%,钛酸铝细粉4~8%,氧化锆5~10%,菱镁矿微粉3~5%,粘土细粉3~5%;胶体溶液为凝胶体,凝胶体的组分按重量百分比计包括丙烯酰胺10~14%,亚甲基双丙烯酰胺0.2~0.4%,过硫酸铵0.4~0.6%,四甲基乙二胺0.2~0.4%,其余为水;凝胶体的重量为原料总量的8~12%;通过浆料制备、注模成型、脱模、干燥和烧成步骤完成。

技术实现思路

1、为了解决上述问题,本发明提供了一种适用于中压浇注的匣钵,所述匣钵包含以下重量份数的原料:100-120目的刚玉15-25份、高岭土5-10份、滑石10-15份、2-1mm的莫来石26-32份、40-50目的镁铝尖晶石18-26份、环氧树脂12-16份。

2、进一步地,所述高岭土和滑石的粒径为250-350目。

3、进一步地,所述环氧树脂为双酚a型环氧树脂e-12。

4、本发明还提供了本文所述的适用于中压浇注的匣钵的制备方法,其包括以下步骤:

5、(1)将刚玉、高岭土、滑石、莫来石和镁铝尖晶石分别用球磨机球磨,其中刚玉经球磨后过100-120目筛,镁铝尖晶石经球磨后过40-50目筛,莫来石球磨至粒径2-1mm,其它原料经球磨后过250-350目筛;

6、(2)按照所需重量份数将各原料在捏合机中混合,得到混合粉料,然后向混合粉料中再加入所需重量份数的环氧树脂和适量的水,继续混合得到混合料;

7、(3)将混合料除泡后,中压浇注至模具中制成匣钵坯体,待成坯后脱模、干燥至水分低于2-5%;

8、(4)将所得的坯体经过1200-1400℃的烧制,即得。

9、进一步地,步骤(2)中水的添加量为使得混合料的含水量为18-25%。

10、进一步地,所述除泡包括在真空打浆搅拌机中除泡,真空度≤0.095mpa。

11、进一步地,所述中压浇注的压力为0.5-1.5mpa。

12、进一步地,所述烧制的时间为5-15h。

13、本发明的有益效果:

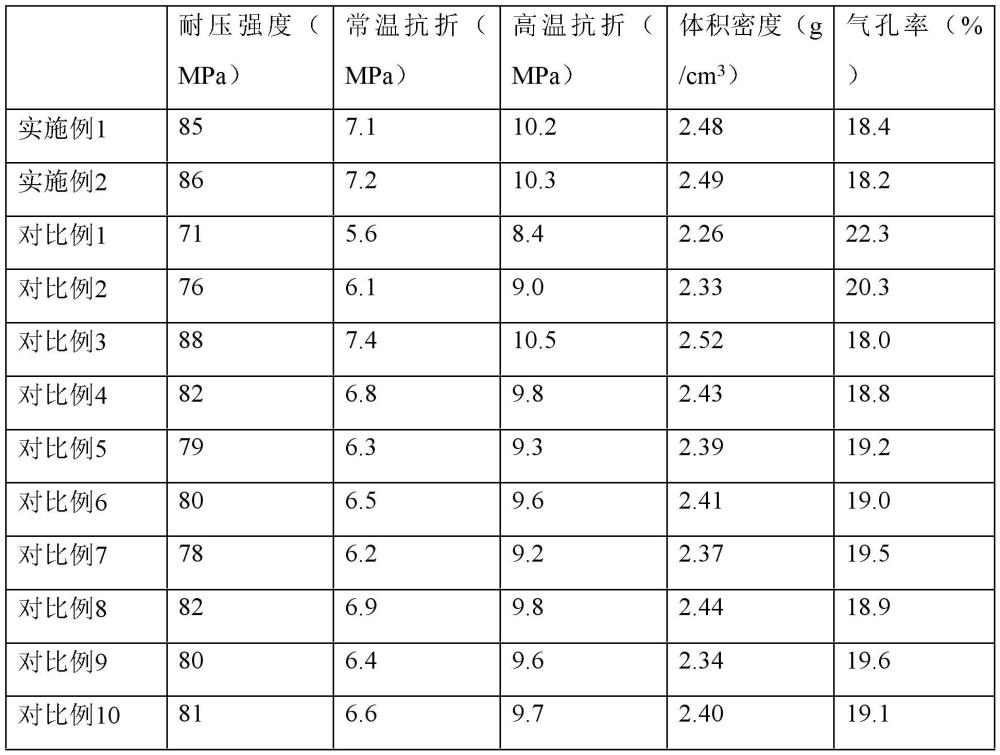

14、本发明通过采用特定尺寸的刚玉、莫来石和镁铝尖晶石,并结合粘结剂环氧树脂,发现这样的配方可以经受中压浇注成型而基本上不损失机械强度,同时匣钵还具有适当的气孔率,有利于后续在陶瓷烧结中的应用。

技术特征:

1.一种适用于中压浇注的匣钵,其特征在于,所述匣钵包含以下重量份数的原料:100-120目的刚玉15-25份、高岭土5-10份、滑石10-15份、2-1mm的莫来石26-32份、40-50目的镁铝尖晶石18-26份、环氧树脂12-16份。

2.根据权利要求1所述的适用于中压浇注的匣钵,其特征在于,所述高岭土和滑石的粒径为250-350目。

3.根据权利要求1所述的适用于中压浇注的匣钵,其特征在于,所述环氧树脂为双酚a型环氧树脂e-12。

4.根据权利要求1-3中任一项所述的适用于中压浇注的匣钵的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,步骤(2)中水的添加量为使得混合料的含水量为18-25%。

6.根据权利要求4所述的制备方法,其特征在于,所述除泡包括在真空打浆搅拌机中除泡,真空度≤0.095mpa。

7.根据权利要求4所述的制备方法,其特征在于,所述中压浇注的压力为0.5-1.5mpa。

8.根据权利要求4所述的制备方法,其特征在于,所述烧制的时间为5-15h。

技术总结

本发明涉及耐火匣钵材料技术领域,具体涉及一种适用于中压浇注的匣钵及其制备方法。本发明通过采用特定尺寸的刚玉、莫来石和镁铝尖晶石,并结合粘结剂环氧树脂,发现这样的配方可以经受中压浇注成型而基本上不损失机械强度,同时匣钵还具有适当的气孔率,有利于后续在陶瓷烧结中的应用。

技术研发人员:陈树生

受保护的技术使用者:唐山隆昌瓷业有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!