大容积焦炉用高强度炉门挂釉大砌块及其生产工艺的制作方法

本发明涉及炉门砖制备,具体为大容积焦炉用高强度炉门挂釉大砌块及其生产工艺。

背景技术:

1、炼焦炉,是一种由耐火砖和耐火砌块砌成的炉子,通常用于使煤炭气化以生产焦炭,是炼焦行业投资巨大的重要设备。炼焦炉由炉墙、炉顶、炉底和炉门组成,一般焦炉炉体的使用寿命在30年左右,而焦炉中炉门经常需要在环境温度和工作温度中来回切换,另外还要承受推焦时与焦炭的摩擦,灰分、熔渣、水分和酸性气体的侵蚀、碳素沉积,导致其使用寿命一般在1-3年,所以在焦炉的使用过程中,经常要对炉门进行修补和清理,影响工作效率且修补环境恶劣。

2、在制备炉门材料时候,最常用的手段就是使用复合添加剂对炉门砖原料进行增强,比如使用堇青石等具有较低热膨胀系数的材料,提高炉门的抗高温形变能力,利用铝酸盐组分降低炉门砖的气孔率以降低表面积碳的可能性等。但是由于组分增加,影响材料烧结性能变化的因素也变多,使得炉门在使用一段时间后,经常会出现裂缝、表面龟裂、剥落等问题,导致对烧结制备炉门砖的热处理工艺提出了更高的要求。此外,为了避免炉内积碳在炉门上的附着,使用气孔率小的炉门材料以减少碳在炉门上的附着位点。但是,随着材料抗结碳效果的提高,材料的孔隙率也下降,其中含有的空气体积也越小,导致其传热过快,会提高焦炉烧结的能耗。因此,需要一种新的大容积焦炉用高强度炉门挂釉大砌块及其生产工艺。

技术实现思路

1、本发明的目的在于提供大容积焦炉用高强度炉门挂釉大砌块及其生产工艺,以解决背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、大容积焦炉用高强度炉门挂釉大砌块的生产工艺,包括以下步骤:

4、s1、将坯体基粉置于混合器中在室温条件下以30-60rpm搅拌10-20分钟,后加入粘合剂,继续搅拌10-20分钟后转移到大砌块模具中压制,得到初坯;

5、s2、使用抗震釉料对s1步骤中制备得到的初坯进行挂釉处理,随后置于窑炉中烧结处理,即得大容积焦炉用高强度炉门挂釉大砌块。

6、进一步地,s1步骤中,坯体基粉包括以下质量份原料:

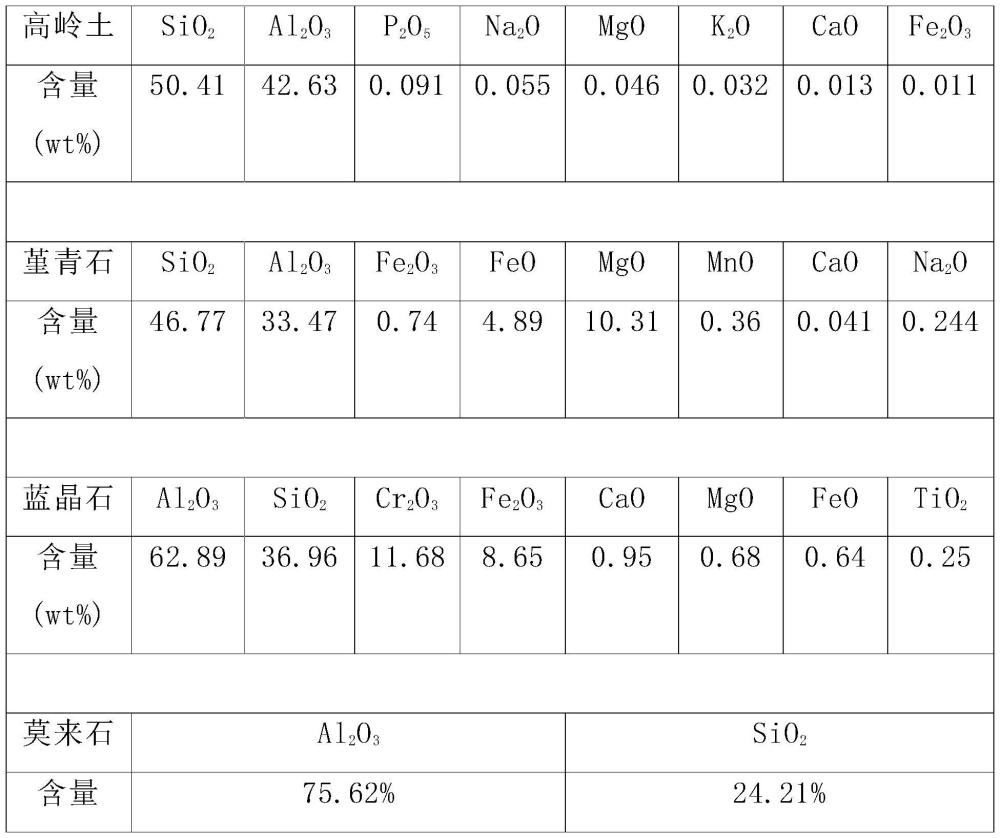

7、10-20份粒径为0.1-0.2mm的al2o3粉末、10-15份粒径为0.2-0.4mm的莫来石、10-15份粒径为0.2-0.4mm的六方氮化硼、5-10份0.4-0.6mm的al2o3粉末、10-15份粒径为0.2-0.4mm的氧化锆粉、5-10份粒径为0.2-0.4mm的高岭土、1.2-1.5份粒径为0.2-0.4mm的堇青石和3-5份粒径为0.2-0.4mm的蓝晶石。

8、进一步地,s1步骤中,压制的具体参数为:压力为300-500mpa,压制时间为10-20分钟。

9、进一步地,s1步骤中,所述粘合剂为聚乙烯醇、聚醋酸乙烯酯、羟甲基纤维素、石蜡中的至少一种,所用粘合剂的量为坯体基粉的5-10wt%。

10、进一步地,s2步骤中,所述抗震釉料由以下步骤制得:

11、所述抗震釉料由以下步骤制得:

12、a1、将粒径为0.5-1μm的氧化铝粉末、六方氮化硼、硼酸钠、氧化镁置于1-3wt%壳聚糖溶液中搅拌至均匀,随后球磨处理1-3小时,得到釉料基粉;

13、a2、将正硅酸乙酯加入乙醇溶液中,在室温下搅拌10-30分钟后加入0硝酸溶液,继续搅拌5-10分钟后,得到硅溶胶;将a1步骤中得到的釉料基粉加入硅溶胶中,随后在室温条件下搅拌10-30分钟,得到抗震釉料。

14、进一步地,s2步骤中,所述抗震釉料由以下步骤制得:

15、a1、将粒径为0.5-1μm的氧化铝粉末、六方氮化硼、硼酸钠、氧化镁置于1-3wt%壳聚糖溶液中搅拌至均匀,随后以300-500rpm速率球磨处理1-3小时,得到釉料基粉;

16、a2、将140-180g正硅酸乙酯加入600-650ml 75wt%乙醇溶液中,在室温下搅拌10-30分钟后加入0.3-1.0g 10wt%硝酸溶液,继续搅拌5-10分钟后,得到硅溶胶;将a1步骤中得到的釉料基粉按照1g:(1-3)g的质量比加入硅溶胶中,随后在室温条件下搅拌10-30分钟,得到抗震釉料。

17、进一步地,a1步骤中,釉料基粉中氧化铝粉末、六方氮化硼、硼酸钠、氧化镁的质量比为(30-40):(5-10):(1-5):(1-5)。

18、进一步地,s2步骤中,挂釉处理的具体操作为:

19、对s1步骤中得到初坯使用刷子进行上釉,按照100-120g/m2的上釉量进行上釉,随后风干再次按照100-120g/m2的上釉量施加一遍釉料。

20、进一步地,烧结处理的具体操作为:

21、将挂釉处理后的初坯转移到窑炉中,先以200-300℃的温度进行预烧结,处理20-30分钟后,以10-20℃/分钟的升温速率升高温度至1200-1400℃,处理8小时后减缓式空冷至室温,冷却速率为50-100℃/分钟。

22、与现有技术相比,本发明具有以下有益效果:

23、本发明技术方案中,使用氧化铝、莫来石、六方氮化硼和氧化锆制备坯体的材料,它们的结合可以显著提高砌块的耐火性能和抗化学侵蚀能力。氧化铝和莫来石的高硬度和机械强度,氧化锆粉末提高砌块的耐火性能和抗化学侵蚀能力,以及高岭土和六方氮化硼提高整体塑性的作用,共同增强了砌块的机械强度和耐磨性。不同粒径的氧化铝粉末以及堇青石和蓝晶石的添加,有助于优化砌块的某些特定性能,如热膨胀系数、抗热震性等。

24、六方氮化硼在与莫来石等矿石组分混合的过程中,六方氮化硼中的三价硼离子可以进入莫来石晶体结构中取代si,导致莫来石晶胞参数和体积的下降,降低了莫来石体系的粘度并促进了组分的扩散速率,有利于促使矿石组分在更低的温度下形成稳定的晶体结构,降低烧结所需的温度。所制得的砌块可在1300℃下使用而不发生分解和转化,且具有最佳的耐剥落性和耐热膨胀性,适应了炉门砖的使用要求。

25、同时烧制过程中还加入氧化铝粉末、硅溶胶、六方氮化硼等材料制得的抗震釉料,使用氧化铝粉末、六方氮化硼等组分溶解在硅溶胶中,制备抗震釉料;上述组分构成的釉料在烧结过程中,硅溶胶可以充当组分的高温融合剂,在组分表面形成玻璃层,防止铝原子等产生固相扩散,并且可以与氧化铝受热产生的方石英形成莫来石晶相,抑制片状氧化铝的生长和变形,通过氮化硼和硼酸钠组分作为网络形成剂,参与到非晶态陶瓷材料的网络结构中与其他元素形成硼氧键,增加了釉料的网络连接性和在砌块表面的粘接程度。此外,硼元素改变了釉料烧结过程中尖晶石相形成所需的化学组成比例,使得莫来石相成为主要的晶相,并且硼元素在晶相转化过程中起到了晶核形成和晶体生长的催化剂作用,从而加速了晶相转化过程,可以降低釉料烧结的温度,节约能源。所制得的釉层,强度高、耐磨性好、抗侵蚀性能优异,可有效降低焦炉操作过程中的物理损害以及焦油等化学物质对耐火材料的侵蚀,并减少因推焦提炉门时与焦炭的摩擦,从而降低结碳的可能性。

技术特征:

1.大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,s1步骤中,所述坯体基粉包括以下质量份原料:

3.根据权利要求1所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,s1步骤中,压制的具体参数为:压力为300-500mpa,压制时间为10-20分钟。

4.根据权利要求1所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,s1步骤中,所述粘合剂为聚乙烯醇、聚醋酸乙烯酯、羟甲基纤维素、石蜡中的至少一种,所用粘合剂的量为坯体基粉的5-10wt%。

5.根据权利要求1所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,s2步骤中,所述抗震釉料由以下步骤制得:

6.根据权利要求5所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,a1步骤中,所述釉料基粉中氧化铝粉末、六方氮化硼、硼酸钠、氧化镁的质量比为(30-40):(5-10):(1-5):(1-5)。

7.根据权利要求1所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,s2步骤中,所述挂釉处理的具体操作为:

8.根据权利要求1所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺,其特征在于,s2步骤中,所述烧结处理的具体操作为:

9.一种如权利要求1-8中任意一项所述的大容积焦炉用高强度炉门挂釉大砌块的生产工艺制得的砌块。

技术总结

本发明涉及大容积焦炉用高强度炉门挂釉大砌块及其生产工艺,属于炉门砖制备技术领域,包括以下步骤:S1、将坯体基粉置于混合器中在室温条件下以30‑60rpm搅拌10‑20分钟后加入粘合剂,继续搅拌10‑20分钟后转移到大砌块模具中压制,得到初坯;S2、使用抗震釉料对S1步骤中制备得到的初坯进行挂釉处理,随后置于窑炉中烧结处理,即得大容积焦炉用高强度炉门挂釉大砌块。减少炉门的导热效果,并提高其热震稳定性和抗结碳能力,延长设备的使用年限,提高生产效率。

技术研发人员:钱晶,钱志明,朱秀芬,柏莹莹

受保护的技术使用者:江苏诺明高温材料股份有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!