一种液态源掺杂工艺系统及控制方法与流程

本发明涉及掺杂设备,尤其涉及使用源瓶对液态源进行鼓泡进源的掺杂设备。

背景技术:

1、掺杂是指利用高温下杂质元素由高浓度区向低浓度区的热扩散,或在沉积薄膜的同时将杂质元素掺入薄膜中,当基体或薄膜中适当掺入一定量的杂质之后,可以达到改性的目的。

2、液体掺杂源可以通过载气鼓泡方式输入,利用掺杂剂的分解特性,或与反应气源相匹配,以磷扩散为例,将液态三氯氧磷(pocl3)作为掺杂源,通过惰性气体(如氮气)鼓泡的方式,携带液态磷源在扩散炉内与其他工艺气体(例如氧气等)进行反应,反应的生产物附着在硅片表面并与硅片反应产生掺杂原子,掺杂原子经过热扩散的过程进入硅片表面,由此完成磷掺杂。

3、相关的液态源掺杂设备中,其源瓶连接一进一出两条管道,利用阀门及单向阀进行控制,当源瓶连接反应炉的腔室的管道上的压力控制器检测到源瓶内压力过大时,将会关闭进入源瓶的阀门,打开进入反应炉的腔室的阀门,泄压至腔室中。这种掺杂设备易发生以下问题:

4、1、当腔室不进行工艺时,如果通入掺杂源,存在污染腔室的可能。

5、2、掺杂源通常具有毒性,不能泄漏在室内,而源瓶与腔室连通的管道即使关闭了阀门,靠近源瓶的管段依然容易残留磷源,在人工拆装维护时可能造成危险。

6、3、只有一条出源通道,当源瓶连接腔室管道上压力控制器损坏无法正确监控源瓶压力或阀门损坏而无法出源时,源瓶可能因为超压而发生炸裂。

技术实现思路

1、本发明的目的在于提供一种液态源掺杂工艺系统,以解决上述技术问题。

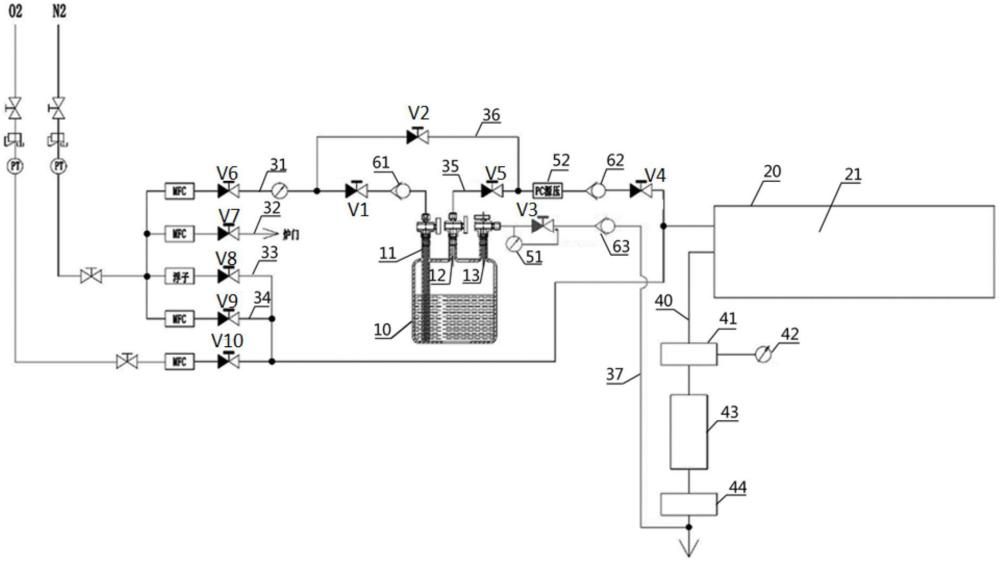

2、为实现上述目的,本发明提供的一种液态源掺杂工艺系统,包括源瓶组件、反应组件、气路组件及尾排组件;

3、所述源瓶组件包括源瓶,所述源瓶设有入气端、第一出源端和第二出源端;

4、所述反应组件包括用于执行工艺的反应炉,所述反应炉设有腔体,所述腔体设有进气端和排气端;

5、所述气路组件包括第一气路,所述第一气路连接所述入气端;

6、所述尾排组件设有排放管,所述排放管连接所述排气端;

7、所述第一出源端连接所述进气端,所述第二出源端通过安全管路连接所述排放管,所述安全管路设有泄压阀;

8、还包括检测所述源瓶压力的压力检测部件。

9、可选地,还包括控制模块,所述压力检测部件和所述控制模块信号连接;所述压力检测部件检测所述源瓶超压时,所述控制模块控制所述泄压阀开启。

10、可选地,还包括控制模块和检测模块,所述检测模块用于检测所述腔体内的通源工况,所述检测模块、所述压力检测部件均和所述控制模块信号连接;所述压力检测部件检测所述源瓶超压时:

11、所述检测模块检测所述腔体需要通源,则所述控制模块控制所述第一出源端和所述进气端连通;或,

12、所述检测模块检测所述腔体不需要通源,则所述控制模块控制所述第一出源端和所述进气端不连通,控制所述泄压阀开启。

13、可选地,所述泄压阀开启后,所述控制模块判断所述安全管路是否存在故障,若所述控制模块判断所述安全管路出现故障,则所述控制模块控制所述第一出源端和所述进气端连通。

14、可选地,所述判断所述安全管路是否存在故障的方法包括:所述控制模块存储有设定次数,所述泄压阀开启预定时间后为一个泄压循环,所述泄压阀开启后,所述控制模块比较所述泄压循环次数和所述设定次数,若所述泄压循环次数大于等于所述设定次数,则所述控制模块判断所述安全管路出现故障;和/或,所述控制模块存储有设定时长,所述泄压阀开启后,当总泄压时长超过所述设定时长后,所述压力检测部件检测所述源瓶仍超压,则所述控制模块判断所述安全管路出现故障。

15、可选地,还包括报警模块,所述报警模块和所述控制模块连接,所述控制模块判断所述安全管路出现故障,则控制所述报警模块报警。

16、可选地,所述第一出源端和所述进气端之间设有控制阀,所述控制模块控制所述控制阀以控制所述第一出源端和所述进气端的通断;所述控制模块控制所述泄压阀以控制所述安全管路的通断。

17、可选地,所述压力检测部件包括第一压力检测单元和第二压力检测单元中的至少一者,所述第一压力检测单元设于所述安全管路,所述第二压力检测单元设于所述第一出源端和所述进气端之间,所述第一压力检测单元和所述第二压力检测单元中任一者检测所述源瓶压力超过预定压力值,则所述控制模块判断所述源瓶超压。

18、可选地,所述排放管设置有排放处理部件,所述排放处理部件包括沿排放方向依次设置的冷却瓶、过滤器和真空泵,所述安全管路连接在所述排放处理部件的下游。

19、本申请还提供一种液态源掺杂工艺系统的控制方法,基于上述第一项所述的液态源掺杂工艺系统,包括:

20、检测所述源瓶的压力;

21、当检测所述源瓶超压时,开启所述泄压阀,通过所述安全管路泄压;或者,

22、当检测所述源瓶超压时,检测所述腔体内的通源工况;如若所述腔体需要通源,则控制所述第一出源端和所述进气端连通;若所述腔体不需要通源,则控制所述第一出源端和所述进气端不连通,并开启所述泄压阀。

23、可选地,通过所述安全管路泄压时,若所述安全管路出现故障,则控制所述第一出源端和所述进气端连通;和/或,通过所述第一出源端和所述进气端连通进行泄压时,若泄压能力不足,则控制所述泄压阀开启。

24、可选地,存储设定次数,所述泄压阀开启预定时间后为一个泄压循环比较泄压循环次数和所述设定次数,若所述泄压循环次数大于等于所述设定次数,则判断所述安全管路出现故障;和/或,存储设定时长,比较总泄压时长和所述设定时长,若所述总泄压时长超过所述设定时长,则判断所述安全管路出现故障。

25、本发明提供的液态源掺杂工艺系统及控制方法,通过在源瓶和排放管之间设置安全管路,当源瓶压力异常升高时,可以通过安全管路进行泄压,以提高系统工艺过程中的安全性。而且,该工艺系统及控制方法可以根据反应炉中是否需要通源的工况,选择安全管路泄压、反应炉的腔体泄压,或者二者同时泄压的三种泄压模式,当需要通源时,由反应炉的腔体承担泄压或者部分泄压的功能,可以同时达到减少源量浪费的目的,除了需要通源的情况,若安全管路出现故障,经由反应炉的腔体可进行应急泄压。由此可见,申请方案提供了有选择性的源瓶控压方式,可有效控制携源路线,进行泄压或者通源,实现不同工况下对源瓶内掺杂剂以不同的方式进行处理,相应地可以减少维护工艺路线过程中造成的污染及出现危险的可能性。

技术特征:

1.一种液态源掺杂工艺系统,其特征在于,包括源瓶组件、反应组件、气路组件及尾排组件;

2.根据权利要求1所述的液态源掺杂工艺系统,其特征在于,还包括控制模块,所述压力检测部件和所述控制模块信号连接;所述压力检测部件检测所述源瓶超压时,所述控制模块控制所述泄压阀开启。

3.根据权利要求1所述的液态源掺杂工艺系统,其特征在于,还包括控制模块和检测模块,所述检测模块用于检测所述腔体内的通源工况,所述检测模块、所述压力检测部件均和所述控制模块信号连接;所述压力检测部件检测所述源瓶超压时:

4.根据权利要求2或3所述的液态源掺杂工艺系统,其特征在于,所述泄压阀开启后,所述控制模块判断所述安全管路是否存在故障,若所述控制模块判断所述安全管路出现故障,则所述控制模块控制所述第一出源端和所述进气端连通。

5.根据权利要求4所述的液态源掺杂工艺系统,其特征在于,所述判断所述安全管路是否存在故障的方法包括:

6.根据权利要求4所述的液态源掺杂工艺系统,其特征在于,还包括报警模块,所述报警模块和所述控制模块连接,所述控制模块判断所述安全管路出现故障,则控制所述报警模块报警。

7.根据权利要求2或3所述的液态源掺杂工艺系统,其特征在于,所述第一出源端和所述进气端之间设有控制阀,所述控制模块控制所述控制阀以控制所述第一出源端和所述进气端的通断;所述控制模块控制所述泄压阀以控制所述安全管路的通断。

8.根据权利要求2或3所述的液态源掺杂工艺系统,其特征在于,所述压力检测部件包括第一压力检测单元和第二压力检测单元中的至少一者,所述第一压力检测单元设于所述安全管路,所述第二压力检测单元设于所述第一出源端和所述进气端之间,所述第一压力检测单元和所述第二压力检测单元中任一者检测所述源瓶压力超过预定压力值,则所述控制模块判断所述源瓶超压。

9.根据权利要求1-3任一项所述的液态源掺杂工艺系统,其特征在于,所述排放管设置有排放处理部件,所述排放处理部件包括沿排放方向依次设置的冷却瓶、过滤器和真空泵,所述安全管路连接在所述排放处理部件的下游。

10.一种液态源掺杂工艺系统的控制方法,基于权利要求1所述的液态源掺杂工艺系统,其特征在于,包括:

11.根据权利要求10所述的控制方法,其特征在于,通过所述安全管路泄压时,若所述安全管路出现故障,则控制所述第一出源端和所述进气端连通;和/或,通过所述第一出源端和所述进气端连通进行泄压时,若泄压能力不足,则控制所述泄压阀开启。

12.根据权利要求11所述的控制方法,其特征在于,

技术总结

本发明涉及一种液态源掺杂工艺系统及控制方法,包括源瓶组件、反应组件、气路组件及尾排组件;所述源瓶组件包括源瓶,所述源瓶设有入气端、第一出源端和第二出源端;所述反应组件包括用于执行工艺的反应炉,所述反应炉设有腔体,所述腔体设有进气端和排气端;所述气路组件包括第一气路,所述第一气路连接所述入气端;所述尾排组件设有排放管,所述排放管连接所述排气端;所述源瓶的第一出源端连接所述进气端,所述源瓶的第二出源端通过安全管路连接所述排放管,所述安全管路设有泄压阀;还包括检测所述源瓶压力的压力检测部件。

技术研发人员:樊翔,浦锡伟,陈程,郭新兴,廖宝臣,严大

受保护的技术使用者:江苏微导纳米科技股份有限公司

技术研发日:

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!