一种使用光固化3D打印技术制备YBCO高温超导材料的方法

本发明涉及超导材料,尤其涉及一种使用光固化3d打印技术制备ybco高温超导材料的方法。

背景技术:

1、钇钡铜氧(ybco)陶瓷作为高温超导材料,具有在超磁性、超低温性等强背景场下高电流承载能力、高临界温度、高不可逆场和低交流损耗等特性,因为其显著的优势,ybco高温超导材料得到了广泛的研究。目前,ybco超导块材、带材以及超导薄膜是ybco高温超导材料的主要形式。制备方法日趋完善,但由于工艺的限制,传统制备工艺难以制作具有复杂精细结构的ybco高温超导材料。

2、光固化3d打印技术是最早出现的快速成型技术之一,1978年美国3m公司的alan j. herbert、1980年日本的小玉秀男、1982年美国uvp公司的charles w . hull各自独立地提出了利用连续层的选取固化产生三维实体的思想,并快速发展为可用的3d打印技术。光固化3d打印技术基于光化学反应,基本原理是光敏树脂在光的照射下物质分子发生变化,使分子处于激发态,发生化学反应而固化。光固化3d打印技术具有打印稳定、精度高、性能优良等优点,在光敏树脂中,混合一定比例的陶瓷粉末,可以使用光固化3d打印技术打印陶瓷材料,广泛应用于机械、医学、生物、航空航天、艺术等领域,并在近年来持续飞速发展。但由于光固化3d打印的原理限制,该技术主要适用于浅色系陶瓷材料,黑色系陶瓷材料的打印具有更高的难度。目前,使用光固化技术打印黑色系陶瓷的方法未见报道。

技术实现思路

1、本发明的目的在于提供一种使用光固化3d打印技术制备ybco高温超导材料的方法,用以解决采用光固化3d打印技术制备黑色系陶瓷材料难度高的技术问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种使用光固化3d打印技术制备ybco高温超导材料的方法,包括以下步骤:

4、1)调配适用于黑色系陶瓷材料的光敏树脂,将光敏树脂和ybco前驱粉体混合后球磨得到光固化打印浆料;

5、2)取部分光固化打印浆料平铺于打印平台上,通过激光照射得到固化底层,将剩余光固化打印浆料置于料盒中,按层向打印平台添加浆料,通过光固化打印装置在固化底层上进行3d打印,得到ybco陶瓷坯体;

6、3)将ybco陶瓷坯体顺次进行清洗和干燥,得到表面干燥清洁的ybco陶瓷坯体;

7、4)对表面干燥清洁的ybco陶瓷坯体顺次进行脱脂和晶体生长处理,即得到ybco高温超导材料;

8、所述脱脂为升温加热处理,所述晶体生长处理在氧气氛围下进行。

9、进一步的,步骤1)中,对球磨后的浆料在真空干燥箱中50℃下真空除泡1h,得到均匀无泡的光固化3d打印浆料;

10、所述光敏树脂由以下组分组成:3-(异丁烯酰氧)丙基三甲氧基硅烷、byk-w969润湿剂、氧化胺、聚乙二醇200、油酸钠和kos110分散剂,其中byk-w969润湿剂、氧化胺、聚乙二醇200和油酸钠的质量比为1~2:2~4:0.5~2:1~3。

11、进一步的,所述byk-w969润湿剂的用量为3-(异丁烯酰氧)丙基三甲氧基硅烷质量的1~2%,所述kos110分散剂的用量为ybco前驱粉体质量的3~7%。

12、进一步的,所述光敏树脂和ybco前驱粉体的质量比为1~1.2:1~1.2。

13、进一步的,所述激光照射的波长为405 nm,激光功率为2.25~2.55w;所述3d打印中,轮廓速度为3500~4500 mm/s,实体速度为3500~4500 mm/s,所述轮廓速度和实体速度相差不超过500 mm/s,所述3d打印在避光下进行。

14、进一步的,所述步骤3)中,干燥的温度为20~40 ℃,干燥的时间为1~3 h。

15、进一步的,所述程序升温加热处理为:将表面干燥清洁的ybco陶瓷坯体以10~15℃/h的升温速率加热至180~220℃,保温150~200 min;再以4~8℃/h的升温速率加热至500~600℃,保温150~200 min。

16、进一步的,所述晶体生长处理中氧气的流速为100~200 sccm,晶体生长处理依次包括第一次升温、第一次降温、第二次升温和第二次降温。所述氧气在第一次升温、第一次降温、第二次升温和第二次降温过程中持续不断的通入,保持流量为100~200sccm。

17、进一步的,所述第一次升温为以100~150℃/h的升温速率加热至920~980℃,保温80~120 min;

18、所述第一次降温为以150~200℃/h的降温速率降至20~30℃。

19、进一步的,所述第二次升温为以150~200℃的升温速率加热至900~950℃,保温28~32 h;所述第二次降温为以150~200℃/h的降温速率降至400~500℃,之后通入高纯氧气并在压力为2~3 mpa的氛围下,保温10~14 h。

20、本发明的有益效果:

21、本发明的核心创新点在于,将光固化3d打印这一技术与ybco高温超导材料制备工艺相结合,并开发了黑色系陶瓷材料的光固化打印工艺。本发明的关键在于光敏树脂的调配方法、光敏树脂与陶瓷粉末的调配比例,以及激光器参数的设置与选择。通过控制光敏树脂组分、浆料调配比例和相关参数,可以保证ybco陶瓷胚体的一体成型,保证精度符合预期,并为后续的脱脂与晶体生长步骤提供保障。

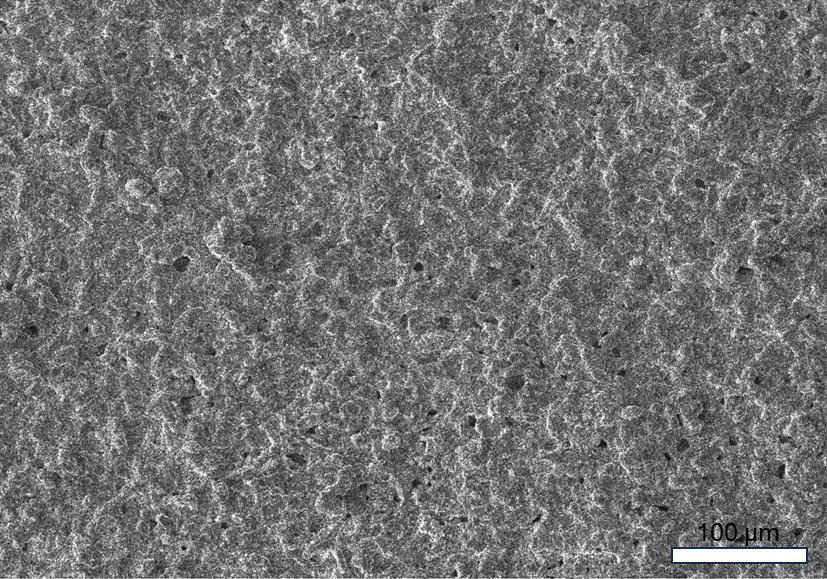

22、本发明中,光敏树脂的调配直接决定后续打印成型效果。光敏树脂与陶瓷粉末的最佳重量比为1:1,可在小范围内浮动,为1~1.2:1~1.2,树脂含量可以略微提升,但比例过高也会导致ybco陶瓷材料脱脂后不成形,粉末比例过高则难以固化成型。激光波长和功率,轮廓速度和实体速度是制约固化效果的重要参数,如果偏离本发明中给出的参数范围,则会出现过固化以及固化不成功两种失败效果,导致ybco陶瓷胚体的精度和形状无法满足预期需求。本发明的超导材料经过脱脂及晶体生长,得到具有精细形状、规则排列和高临界电流的ybco超导结构,没有明显大于60微米的缺陷,可以保证表面在这个尺度上是平整均匀的。

23、本发明实现了精细复杂形状ybco高温超导材料的制备工艺,在制备技术方面取得了突破,拓展了ybco 超导材料制备成型形式,实现了黑色系陶瓷材料的光固化打印。提高了高温超导块材的制备精度,降低了生产的时间成本。

技术特征:

1.一种使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,步骤1)中,对球磨后的浆料在真空干燥箱中50℃下真空除泡1h,得到均匀无泡的光固化3d打印浆料;

3.根据权利要求2所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述byk-w969润湿剂的用量为3-(异丁烯酰氧)丙基三甲氧基硅烷质量的1~2%,所述kos110分散剂的用量为ybco前驱粉体质量的3~7%。

4.根据权利要求1~3任意一项所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述光敏树脂和ybco前驱粉体的质量比为1~1.2:1~1.2。

5.根据权利要求1~3任意一项所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述激光照射的波长为405 nm,激光功率为2.25~2.55w;所述3d打印中,轮廓速度为3500~4500 mm/s,实体速度为3500~4500 mm/s,所述轮廓速度和实体速度相差不超过500 mm/s,所述3d打印在避光下进行。

6.根据权利要求5所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述步骤3)中,干燥的温度为20~40℃,干燥的时间为1~3 h。

7.根据权利要求1或2或6所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述程序升温加热处理为:将表面干燥清洁的ybco陶瓷坯体以10~15 ℃/h的升温速率加热至180~220℃,保温150~200 min;再以4~8 ℃/h的升温速率加热至500~600℃,保温150~200 min。

8.根据权利要求1或2或6所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述晶体生长处理中氧气的流速为100~200 sccm,晶体生长处理依次包括第一次升温、第一次降温、第二次升温和第二次降温。

9.根据权利要求8所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述第一次升温为以100~150 ℃/h的升温速率加热至920~980 ℃,保温80~120min;

10.根据权利要求8所述的使用光固化3d打印技术制备ybco高温超导材料的方法,其特征在于,所述第二次升温为以150~200 ℃的升温速率加热至900~950 ℃,保温28~32 h;所述第二次降温为以150~200℃/h的降温速率降至400~500℃,之后通入高纯氧气并在压力为1~3 mpa的氛围下,保温10~14h。

技术总结

本发明提供了一种使用光固化3D打印技术制备YBCO高温超导材料的方法,属于超导材料技术领域。本发明通过调配光敏树脂,与YBCO粉体混合后制备打印浆料,将打印浆料通过刮刀在3D打印平台上平铺,使用激光进行固化一层,打印平台精细控制移动距离打印后续层。打印完成的模型经过清洗后确保无多余浆料残余,并进行常温真空干燥。最后经过脱脂及晶体生长,得到具有精细形状、规则排列和高电流承载能力的YBCO超导结构,表面精度可达60μm。

技术研发人员:张宝强,张兴义,楚润青

受保护的技术使用者:兰州大学

技术研发日:

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!