用于玻璃基板成型的降温装置及设备和方法与流程

本公开涉及玻璃基板降温装置,具体地,涉及一种用于玻璃基板成型的降温装置及设备和方法。

背景技术:

1、在光电显示玻璃基板产线,例如,在生产厚度在0.3-0.7mm的oled(有机发光半导体)载板玻璃及ltps(低温多晶硅)制程的玻璃基板,以及厚度小于0.1mm的超薄柔性玻璃基板等时,通过溢流下拉法,先将玻璃混合料投入窑炉进行高温熔化,经过铂金通道搅拌澄清后,流入成型炉体内经过溢流形成玻璃带,定型炉是玻璃基板成型的核心设备,配料经窑炉加热液化并过滤澄清后,依次流入马弗炉、定型炉和退火炉中,其中,定型炉左右两侧位置设置具中有急速降温定型效果的冷却水管,现有技术中定型炉冷却水管位于定型炉内的玻璃板面两侧,装备的位置距离玻璃基板较近,为从马弗炉流下的高温玻璃带急速降温,使玻璃膏快速硬化,便于下面的牵引辊拉伸成型。冷却水管也形成基板定型温度梯度,达到玻璃板宽度、基板翘曲在品质管控规格的目的。

2、现有技术中为了寻找玻璃膏硬化点对应的温度,要不停更换不同直径的水管,且并不能针对各个区域有针对性地降温。

3、有鉴于此,需要设计一种能够有效解决或缓解上述技术问题的用于玻璃基板成型的降温装置。

技术实现思路

1、本发明所要解决的基本技术问题是提供一种用于玻璃基板成型的降温装置,该用于玻璃基板成型的降温装置可以对玻璃带上的不同位置进行精准降温,同时还能够适应制造不同厚度的玻璃基板的降温需求;

2、进一步地,本发明所要解决的技术问题是提供一种玻璃基板成型设备,该玻璃基板成型装置可以对玻璃带上不同位置进行精准降温,同时还能够适应制造不同厚度的玻璃基板的降温需求。

3、更进一步地,本发明所要解决的技术问题是提供一种玻璃基板成型方法,该方法可以对玻璃带上不同位置进行精准降温,同时还能够适应制造不同厚度的玻璃基板的降温需求。

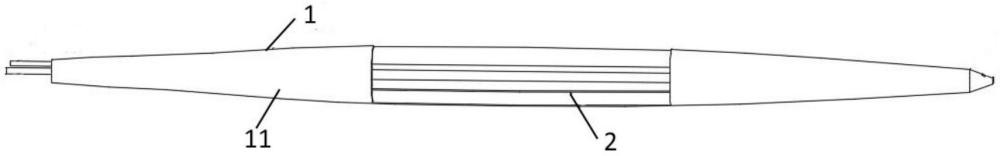

4、为解决上述技术问题,本公开实施例提供一种用于玻璃基板成型的降温装置,包括降温管,所述降温管包括管体,所述管体中部的内径大于所述管体两端的内径;和分流机构,所述分流机构设置在所述管体内,所述分流机构包括沿所述管体长度方向设置的分流芯以及位于所述分流芯外壁上的多个分流片,多个所述分流片沿所述分流芯的长度方向设置;

5、多个所述分流片沿所述分流芯的外周不均匀分布,和/或,多个所述分流片的厚度至少部分不同,以使得所述分流芯的外壁与所述管体的内壁之间形成多个分流道,且多个所述分流道的弧度至少部分大小不同。

6、在一些实施例中,所述降温管的中部至所述降温管的两端分别由多个相互独立且管径逐渐减小的管段组成,每个所述管段的内壁沿长度方向呈弧形结构。

7、在一些实施例中,所述分流芯中空设置,所述降温管一端内设置有集液腔,所述集液腔与所述分流道相通,所述分流芯与所述集液腔相通,以用于将冷却介质输入所述分流道。

8、在一些实施例中,所述降温管上远离所述集水腔的一端内设置有出液腔,所述出液腔与所述分流道相通,所述出液腔上设置有排液管。

9、在上述用于玻璃基板成型的降温装置技术方案的基础上,本发明还提供一种玻璃基板成型设备,包括如前所述的用于玻璃基板成型的降温装置以及定型炉,所述降温管转动地设置在由所述定型炉形成的玻璃带的一侧或两侧。

10、在一些实施例中,所述定型炉包括:溢流机构和牵引机构,所述溢流机构能够将其内部的玻璃液溢流出以形成所述玻璃带,所述玻璃带的两侧转动设置有所述降温管;所述牵引机构设置在所述玻璃带远离所述溢流机构的一端。

11、在一些实施例中,所述溢流机构包括溢流槽以及设置在所述溢流槽下方的引流机构,所述引流机构用以将所述溢流槽内的所述玻璃液引流成所述玻璃带。

12、在一些实施例中,所述定型炉还包括炉壳以及设置在所述炉壳上的定位机构,所述降温管转动设置在所述定位机构上。

13、在一些实施例中,所述定位机构包括贯穿设置在所述炉壳上的多个定位通道,多个所述定位通道分布在所述玻璃带的两侧,所述降温管转动地插接在所述定位通道内。

14、在上述玻璃基板成型设备的技术方案的基础上,本发明还提供一种玻璃基板成型方法,包括以下步骤:

15、步骤一:操作者根据制作的玻璃基板的类型挑选不同管径的所述降温管,将挑选的所述降温管可转动安装在所述定型炉形成的玻璃带的一侧或两侧;

16、步骤二,通过所述分流芯将冷却介质装入所述降温管中的各个所述分流道中;

17、步骤三:根据制作的玻璃基板的类型,转动所述降温管以选用该降温管上合适的所述分流道朝向所述玻璃带,对所述玻璃带进行冷却。

18、通过上述技术方案,本发明提供一种用于玻璃基板成型的降温装置,通过使管体的中部内径大于管体的两端内径,便于对玻璃带的各个方向上的不同区域进行精准的降温,在管体内设置分流机构,使管体分为大小不同的分流道,大小不同分流道提供的不同的冷却量,便于适应制作不同厚度的玻璃基板的降温需求。

技术特征:

1.一种用于玻璃基板成型的降温装置,其特征在于,包括:

2.根据权利要求1所述的用于玻璃基板成型的降温装置,其特征在于,所述降温管(1)的中部至所述降温管(1)的两端分别由多个相互独立且管径逐渐减小的管段组成,每个所述管段的内壁沿长度方向呈弧形结构。

3.根据权利要求1或2所述的用于玻璃基板成型的降温装置,其特征在于,所述分流芯(21)为中空设置,所述降温管(1)一端内设置有集液腔(13),所述集液腔(13)与所述分流道(23)相通,所述分流芯(21)的内腔与所述集液腔(13)相通。

4.根据权利要求3所述的用于玻璃基板成型的降温装置,其特征在于,所述降温管(1)上远离所述集液腔(13)的一端内设置有出液腔(12),所述出液腔(12)与所述分流道(23)相通,所述出液腔(12)上设置有排液管(14)。

5.一种玻璃基板成型设备,其特征在于,包括权利要求1-4中任一项所述的用于玻璃基板成型的降温装置以及定型炉(3),所述降温管(1)转动地设置在由所述定型炉(3)形成的玻璃带(33)的一侧或两侧。

6.根据权利要求5所述的玻璃基板成型设备,其特征在于,所述定型炉(3)包括溢流机构(32)和牵引机构(34),所述溢流机构(32)能够将其内部的玻璃液溢流出以形成所述玻璃带(33),所述玻璃带(33)的两侧转动设置有所述降温管(1);所述牵引机构(34)设置在所述玻璃带(33)远离所述溢流机构(32)的一端。

7.根据权利要求6所述的玻璃基板成型设备,其特征在于,所述溢流机构(32)包括溢流槽(321)以及设置在所述溢流槽(321)下方的引流机构(322),所述引流机构(322)用以将所述溢流槽(321)内的所述玻璃液引流成所述玻璃带(33)。

8.根据权利要求6所述的玻璃基板成型设备,其特征在于,所述定型炉(3)还包括炉壳(35)以及设置在所述炉壳(35)上的定位机构(31),所述降温管(1)转动设置在所述定位机构上(31)。

9.根据权利要求8所述的玻璃基板成型设备,其特征在于,所述定位机构(31)包括贯穿设置在所述炉壳(35)上的多个定位通道(311),多个所述定位通道(311)分布在所述玻璃带(33)的两侧,所述降温管(1)转动地插接在所述定位通道(311)内。

10.一种玻璃基板成型方法,其特征在于,采用根据权利要求5-9中任一项所述的玻璃基板成型设备,包括以下步骤:

技术总结

本发明涉及玻璃基板降温装置,公开了一种用于玻璃基板成型的降温装置及设备和方法,该用于玻璃基板成型的降温装置包括:降温管,降温管包括管体,管体中部的内径大于管体两端的内径;和分流机构,分流机构设置在管体内,分流机构包括沿管体长度方向设置的分流芯以及位于分流芯外壁上的多个分流片,多个分流片沿分流芯的长度方向设置;多个分流片沿分流芯的外周不均匀分布,和/或,多个分流片的厚度至少部分不同,以使得分流芯的外壁与管体的内壁之间形成多个分流道,且多个分流道的弧度至少部分大小不同。该用于玻璃基板成型的降温装置能够对玻璃带的各个方向实现精准针对性的降温且能够适应制作不同厚度的玻璃基板的降温需求。

技术研发人员:刘源,孔秀梅,马强,李青,李赫然,何怀胜,李震,赵玉乐,石志强

受保护的技术使用者:芜湖东旭光电科技有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!