掺杂的石榴石型锂离子固态电解质及制备方法和应用与流程

本发明涉及锂离子电池,尤其涉及一种掺杂的石榴石型锂离子固态电解质及制备方法和应用。

背景技术:

1、锂离子电池是目前广泛应用的储能技术,电动汽车、手机电脑等行业对提高锂离子电池能量密度和安全性需求愈来愈高。固态电解质材料是一种固态离子导体,其中氧化物电解质中石榴石型结构被认为是最有潜力的全固态电池电解质候选材料,其化学式满足a3b2(xo4)4,该结构电化学稳定窗口高达6v,电导率高达10-3s/cm。石榴石首先被发现适合作为电解质的材料是li5la3nb2o12和li5la3ta2o12,之后通过掺杂新元素或替代元素等手段进一步提高了电解质的性能。

2、li7la3zr2o12(锂镧锆氧,llzo)的室温离子电导率在数值上比较高,llzo化学稳定性也适合大规模生产和应用,同时可以使用金属锂作为负极。llzo分为立方相和四方相两种结构类型,两种结构支撑骨架相同,锂离子分布不同。四方相占据的四面体空位8a、16f、32g被锂离子完全占据,且li+之间距离较远。而立方相的四面体空位24d和96h未被全占据,li+可以在金属氧化物框架内迁移,li+之间距离也较近,因此立方相的电导率比四方相高1~2个数量级。基于上述原因,一般在制备llzo中应尽量避免四方相的生成。

3、现有技术中主要是通过掺杂法、熔盐法和前驱体法控制llzo结构以防止其晶体结构转变。熔盐法会因熔盐难以完全去除而在电解质中引入杂质,而前驱体法则因工艺复杂而难以大规模生产。因此目前最主流的还是通过掺杂法控制llzo结构。但是,掺杂物的引入会破会原来晶体生长模式,增加电解质间晶界,使电解质晶粒尺寸不均匀,降低电解质离子电导率。

技术实现思路

1、本发明所要解决的一个技术问题是如何提供一种掺杂的石榴石型锂离子固态电解质及制备方法和应用,使其能够避免现有技术中因为掺杂物的引入而导致晶体生长模式被破坏,从而避免电解质间晶界增加、电解质晶粒尺寸不均匀,电解质离子电导率降低等问题;本发明的制备方法既不会破坏晶体的生长,还容易大规模生产推广,从而更加实用。

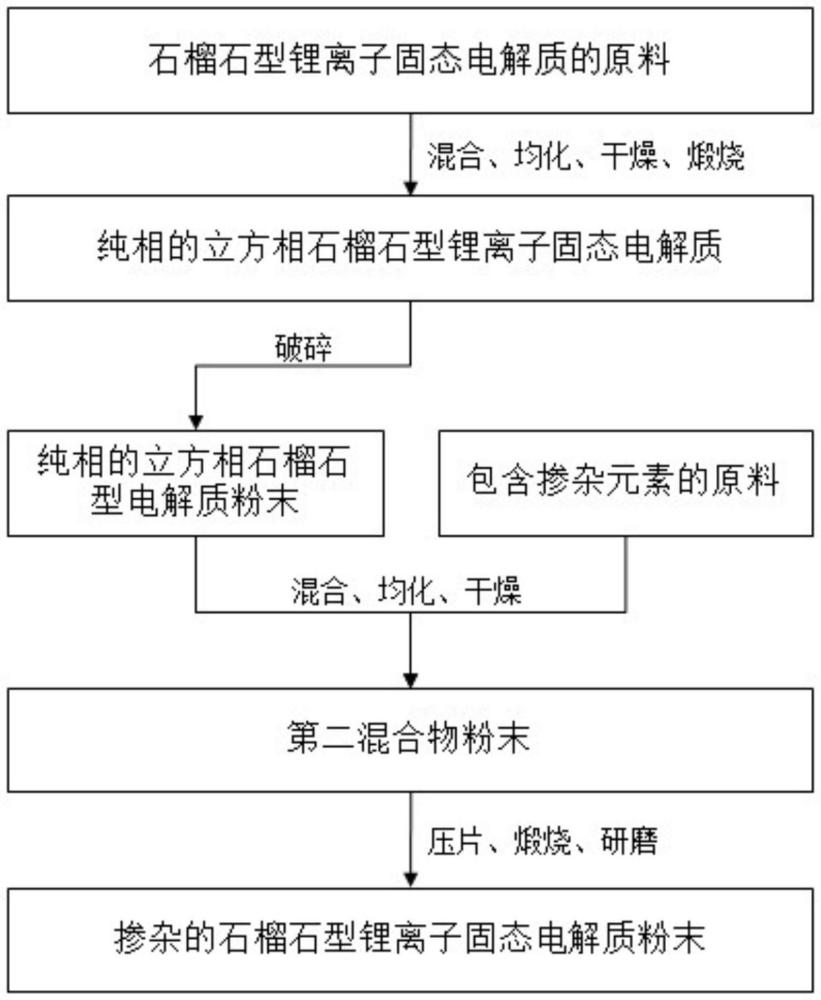

2、为解决上述技术问题,本发明实施例提供一种掺杂的石榴石型锂离子固态电解质的制备方法,其特征在于,其包括以下步骤:

3、1)制备纯相的立方相石榴石型锂离子固态电解质;

4、2)将所述纯相的立方相石榴石型锂离子固态电解质破碎,与包含掺杂元素的原料依次进行第二混合、第二均化和第二干燥,得第二混合物粉末;

5、3)将所述第二混合物粉末成型为片状,进行第二煅烧,得到掺杂的石榴石型锂离子固态电解质陶瓷片。

6、在一些实施例中,所述制备纯相的立方相石榴石型锂离子固态电解质的步骤如下:将电解质原料依次进行第一混合、第一均化和第一干燥,得第一混合物粉末;将所述第一混合物粉末进行第一煅烧。

7、在一些实施例中,所述电解质原料和包含掺杂元素的原料中的金属源如下:碱金属和碱土金属的金属源为相应金属的氢氧化物,其余金属的金属源为相应金属的氧化物。

8、在一些实施例中,所述均化为使用球磨机进行球磨;球磨物料与球磨介质、球磨溶剂的质量比为1:2~7:1~2;所述球磨介质选自氧化锆球和氧化铝球中的至少一种;所述球磨溶剂选自乙醇和异丙醇中的至少一种;球磨转速为250~800rpm,球磨时间为6~12h;所述干燥的温度为50~90℃。

9、在一些实施例中,所述第一煅烧步骤如下:以4~10℃/min的速率升温至1000~1250℃,保温1~10h;所述第二煅烧步骤如下:以4~10℃/min的速率升温至1100~1250℃,保温0.2~2h。

10、在一些实施例中,所述成型是在10~30mpa的压力下进行冷等静压;所述制备方法还包括将所述掺杂的石榴石型锂离子固态电解质陶瓷片研磨,得到掺杂的石榴石型锂离子固态电解质粉末。

11、在一些实施例中,所述纯相的石榴石型锂离子固态电解质中的锂元素与掺杂元素的摩尔比为(7-d×c):c,其中c为掺杂原子的摩尔数,d为掺杂原子的化合价,7-d×c为5.5~8,且c>0。为解决上述技术问题,本发明实施例还提供一种掺杂的石榴石型锂离子固态电解质,其结构式为:

12、

13、其中,n为5.5~8,且n=7-d×c;a'≥0,a"≥0,a"'≥0,b'≥0,b"≥0,b”'≥0,c>0,

14、ma'为三价金属离子,其选自y、pr、nd、sm、eu、gd、tb、dy、ho、er、tm和yb中的至少一种;

15、ma"为二价金属离子,其选自ca、sr和ba中的至少一种;

16、ma"'为一价金属离子,其选自na和k中的至少一种;

17、mb'为四价金属离子,其选自si、ge、hf和sn中的至少一种;

18、mb"为五价金属离子,其选自nb、sb和bi中的至少一种;

19、mb”'为五价金属离子,其选自te和mo中的至少一种;

20、mc为掺杂金属离子;

21、c为掺杂原子的摩尔数;

22、d为掺杂原子的化合价;

23、化学计量保持总化学式的电荷平衡。

24、在一些实施例中,其是由前述的掺杂的石榴石型锂离子固态电解质的制备方法制备的。

25、为解决上述技术问题,本发明实施例还提供一种根据前述的掺杂的石榴石型锂离子固态电解质在锂电子电池技术领域的应用。

26、本发明提供的掺杂的石榴石型锂离子固态电解质及制备方法和应用,其采用后掺杂法引入改良元素制备石榴石型固态电解质,也即,其并非如现有技术那样在烧结前的粉体混合工序中就引入了掺杂元素,而是通过二次烧结工艺进行掺杂,首先是进行一次烧结,制备纯相的立方相石榴石型锂离子固态电解质,一次烧结得到的是未掺杂的电解质纯相;在一次烧结工艺中,通过高温将四方相转变为立方相,提高了电解质电导率;此时未引入参杂元素,使得晶体结构稳定,保证晶体生长致密均一,避免了提前引入掺杂元素对晶粒晶界的破坏,有利于锂离子迁移,提高离子电导率;然后再将纯相的立方相石榴石型锂离子固态电解质进行破碎,与包含掺杂元素的原料依次进行混合、均化和干燥后进行第二次煅烧,也即,在第二次烧结时向体系中引入了掺杂元素,该种操作设计可以稳定立方相,避免其转变为四方相,同时掺杂元素的引入能提高电解质的离子电导率;本发明的技术方案既能避免现有技术中因为掺杂物的引入而导致晶体生长模式被破坏,从而避免电解质间晶界增加、电解质晶粒尺寸不均匀,电解质离子电导率降低等问题,又不会破坏晶体的生长,且还容易大规模生产推广。

27、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

技术特征:

1.一种掺杂的石榴石型锂离子固态电解质的制备方法,其特征在于,其包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述制备纯相的立方相石榴石型锂离子固态电解质的步骤如下:将电解质原料依次进行第一混合、第一均化和第一干燥,得第一混合物粉末;将所述第一混合物粉末进行第一煅烧。

3.根据权利要求2所述的制备方法,其特征在于,所述电解质原料和包含掺杂元素的原料中的金属源如下:碱金属和碱土金属的金属源为相应金属的氢氧化物,其余金属的金属源为相应金属的氧化物。

4.根据权利要求1或2所述的制备方法,其特征在于,所述均化为使用球磨机进行球磨;球磨物料与球磨介质、球磨溶剂的质量比为1:2~7:1~2;所述球磨介质选自氧化锆球和氧化铝球中的至少一种;所述球磨溶剂选自乙醇和异丙醇中的至少一种;球磨转速为250~800rpm,球磨时间为6~12h;所述干燥的温度为50~90℃。

5.根据权利要求2所述的制备方法,其特征在于,所述第一煅烧步骤如下:以4~10℃/min的速率升温至1000~1250℃,保温1~10h;所述第二煅烧步骤如下:以4~10℃/min的速率升温至1100~1250℃,保温0.2~2h。

6.根据权利要求1所述的制备方法,其特征在于,所述成型是在10~30mpa的压力下进行冷等静压;所述制备方法还包括将所述掺杂的石榴石型锂离子固态电解质陶瓷片研磨,得到掺杂的石榴石型锂离子固态电解质粉末。

7.根据权利要求2所述的制备方法,其特征在于,所述纯相的石榴石型锂离子固态电解质中的锂元素与掺杂元素的摩尔比为(7-d×c):c,其中c为掺杂原子的摩尔数,d为掺杂原子的化合价,7-d×c为5.5~8;且c>0。

8.一种掺杂的石榴石型锂离子固态电解质,其特征在于,其结构式为:

9.根据权利要求8所述的掺杂的石榴石型锂离子固态电解质,其特征在于,其是由权利要求1至7任一项所述的掺杂的石榴石型锂离子固态电解质的制备方法制备的。

10.一种根据权利要求8或9所述的掺杂的石榴石型锂离子固态电解质在锂电子电池技术领域的应用。

技术总结

本发明提供一种掺杂的石榴石型锂离子固态电解质及制备方法和应用。所述制备方法包括以下步骤:制备纯相的立方相石榴石型锂离子固态电解质;将纯相的立方相石榴石型锂离子固态电解质破碎,与包含掺杂元素的原料依次进行第二混合、第二均化和第二干燥,得第二混合物粉末;将第二混合物粉末成型为片状,进行第二煅烧,得到掺杂的石榴石型锂离子固态电解质陶瓷片。所解决的技术问题是如何提供一种掺杂的石榴石型锂离子固态电解质,使其能够避免现有技术中因为掺杂物的引入而导致晶体生长模式被破坏,从而避免电解质间晶界增加、电解质晶粒尺寸不均匀,电解质离子电导率降低等问题;本发明的制备方法既不会破坏晶体的生长,还容易大规模生产推广。

技术研发人员:叶润,李青,胡恒广,王立伟,李亚迪,李彩霞,张诚,刘文渊,刘泽文,张广涛,闫冬成

受保护的技术使用者:河北光兴半导体技术有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!