从钛酸锂电池废负极浆料中回收二氧化钛的方法与流程

本发明涉及锂离子电池回收领域,具体而言,涉及一种从钛酸锂电池废负极浆料中回收二氧化钛的方法。

背景技术:

1、近些年,锂电池得到长足的发展,锂电池退役潮也将随之到来,届时将产生大量的退役电池、电芯及电池制备过程中产生的极片和浆料,如果对上述物质不能很好地回收处理,不仅会造成一定的环境污染,还会造成大量的资源浪费。

2、在锂离子电池所涉及的各种材料中,钛酸锂因具有优异的结构稳定性、长循环性能和较高的理论比容量,是锂离子电池中常用的负极材料之一。而钛酸锂电池作为锂电池中重要的一员,关于其的回收技术却鲜少被研究。目前,回收钛酸锂电池中钛酸锂材料的方法,主要是先采用强酸溶解,继而调节ph,最终实现回收二氧化钛和碳酸锂,或者其他锂盐。同时,也有少数研究者回收钛酸锂电池中钛酸锂材料,通过自放电、拆解、富集得到钛酸锂与导电碳和粘结剂pvdf混合物,继而烧结、补锂得到钛酸锂材料。但是,现有技术中的上述回收方法,均涉及到强酸以及复杂的工艺,并不利于实际生产应用。

3、基于此,如何提供一种钛酸锂电池废负极浆料中的回收方法,以实现负极活性材料钛酸锂的高效回收,是本领域所需解决的重要技术问题之一。

技术实现思路

1、本发明的主要目的在于提供一种从钛酸锂电池废负极浆料中回收二氧化钛的方法,以解决现有技术中锂电池负极活性材料钛酸锂回收困难且回收率低的问题。

2、为了实现上述目的,本发明提供了一种从钛酸锂电池废负极浆料中回收二氧化钛的方法,包括:步骤s1,烘干钛酸锂电池废负极浆料,破碎后得到第一物料,第一物料中包括钛酸锂;步骤s2,向第一物料中加入pvdf,混合后得到第二物料;步骤s3,对第二物料进行煅烧处理,得到二氧化钛。

3、进一步地,步骤s1中烘干的温度为100℃~160℃,时间为3~5h。

4、进一步地,步骤s1中破碎为机械破碎,机械破碎的粒度为50μm~300μm,时间为5min~10min。

5、进一步地,步骤s2中第一物料与pvdf的重量比为1:(0.8~1.0)。

6、更进一步地,步骤s2中还包括向第一物料中加入ptfe,且ptfe与pvdf的重量之比为(0.1~0.2):1。

7、进一步地,步骤s3的煅烧处理的温度为600℃~700℃,时间为1~2h。

8、进一步地,第一物料中还包括导电剂和粘结剂。

9、进一步地,第一物料中,钛酸锂、粘结剂与导电剂的重量之比为(90~95):(2.5~5.0):(2.5~5.0)。

10、更进一步地,导电剂选自导电炭黑、导电石墨、碳纤维和碳纳米管中的一种或多种;和/或,粘结剂选自pvdf、sbr、cmc和paa中的一种或多种;优选地,导电剂为导电炭黑,粘结剂为pvdf。

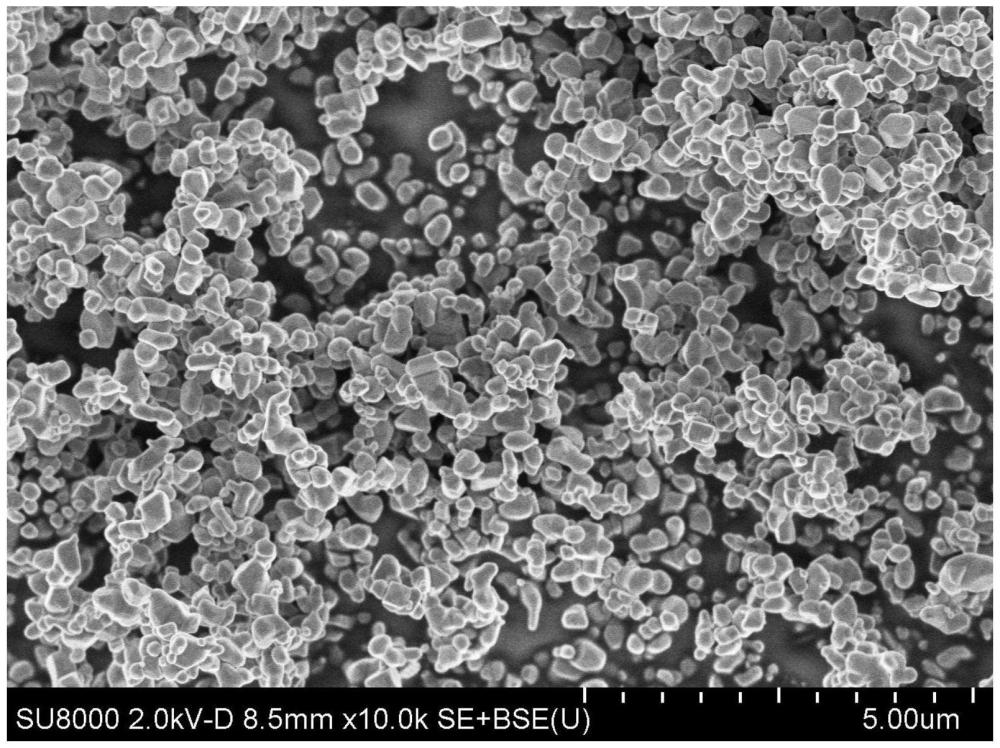

11、进一步地,二氧化钛的晶粒尺寸为0.5~3.5μm,纯度为40.0~99.0%。

12、应用本发明的技术方案,在有效减少回收提取工序、避免使用强酸强碱以及有机溶剂的前提下,成功以高回收率、高纯度回收制备得到二氧化钛,实现了钛酸锂电池制备过程中涂布工序报废钛酸锂负极浆料的高效回收。

技术特征:

1.一种从钛酸锂电池废负极浆料中回收二氧化钛的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,步骤s1中所述烘干的温度为100℃~160℃,时间为3~5h。

3.根据权利要求1或2所述的方法,其特征在于,步骤s1中所述破碎为机械破碎,所述机械破碎的粒度为50μm~300μm,时间为5min~10min。

4.根据权利要求1至3中任一项所述的方法,其特征在于,步骤s2中所述第一物料与所述pvdf的重量比为1:(0.8~1.0)。

5.根据权利要求1至4中任一项所述的方法,其特征在于,步骤s2中还包括向所述第一物料中加入ptfe,且所述ptfe与所述pvdf的重量之比为(0.1~0.2):1。

6.根据权利要求1至5中任一项所述的方法,其特征在于,步骤s3的所述煅烧处理的温度为600℃~700℃,时间为1~2h。

7.根据权利要求1至6中任一项所述的方法,其特征在于,所述第一物料中还包括导电剂和粘结剂。

8.根据权利要求7所述的方法,其特征在于,所述第一物料中,所述钛酸锂、所述粘结剂与所述导电剂的重量之比为(90~95):(2.5~5.0):(2.5~5.0)。

9.根据权利要求7或8所述的方法,其特征在于,所述导电剂选自导电炭黑、导电石墨、碳纤维和碳纳米管中的一种或多种;和/或,所述粘结剂选自pvdf、sbr、cmc和paa中的一种或多种;

10.根据权利要求1至9中任一项所述的方法,其特征在于,所述二氧化钛的晶粒尺寸为0.5~3.5μm,纯度为40.0~99.0%。

技术总结

本发明提供了一种从钛酸锂电池废负极浆料中回收二氧化钛的方法。该方法包括:步骤S1,烘干钛酸锂电池废负极浆料,破碎后得到第一物料,第一物料中包括钛酸锂;步骤S2,向第一物料中加入PVDF,混合后得到第二物料;步骤S3,对第二物料进行煅烧处理,得到二氧化钛。本发明所提供的技术方案,在有效减少回收提取工序、避免使用强酸强碱以及有机溶剂的前提下,成功以高回收率、高纯度回收制备得到二氧化钛,实现了钛酸锂电池制备过程中涂布工序报废钛酸锂负极浆料的高效回收。

技术研发人员:李永虎,李倩倩,游志江,康宗维

受保护的技术使用者:北方奥钛纳米技术有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!