一种耐磨氮化硼/氮化硅自润滑复合材料及其制备方法

本发明属于自润滑陶瓷基复合材料,涉及一种耐磨氮化硼/氮化硅自润滑复合材料及其制备方法。

背景技术:

1、摩擦学包括摩擦、磨损与润滑三个部分。据统计全世界每年因为磨损消耗的能源大约占总体的30%左右,并且由于摩擦失效导致的设备损坏不仅降低生产效率更造成了较大的资产损失。此外,空间卫星的轴承和衬套、高超音速飞行器的滑动密封组件以及动力系统中用于调节工作模态的关键滑动衬套的工作条件更为严苛,不乏涉及800℃以上的高温、高压、高速、振动冲击、特殊气体等多因素苛刻环境。而氮化硼/氮化硅复合材料作为一种经典的自润滑复合材料,因为氮化硅陶瓷本身具有高硬度、低热膨胀和优异的宽温域化学稳定性等优点而广泛用于密封部件、发动机部件和高速切割工具。并且往氮化硅陶瓷中添加固体润滑剂材料尤其是氮化硼材料是实现高温自润滑的有效途径,这是因为六方氮化硼(h-bn)具有良好润滑性的六方片层结构以及较高的热分解温度和抗热震性。但是氮化硼的引入会显著降低氮化硅材料的耐磨损性能,制约了该种材料的生产应用。

技术实现思路

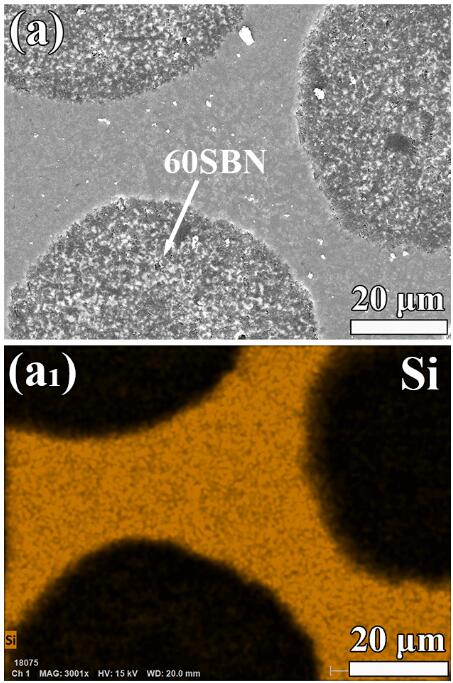

1、为了解决上述现有技术的不足,本发明提供了一种耐磨氮化硼/氮化硅自润滑复合材料及其制备方法,依据复合材料的结构功能一体化设计理念设计三维连续结构,通过将纳米氮化硼造粒形成球形氮化硼颗粒,将球形氮化硼添加到氮化硅材料中,形成具有三维连续结构的氮化硼/氮化硅复合材料,实现材料的高温摩擦学性能的显著提升,为探索固体自润滑材料的工业应用提供技术支撑。

2、本发明耐磨氮化硼/氮化硅自润滑复合材料的制备方法,包括以下步骤:

3、(1)将纳米氮化硅(α-si3n4)粉末、纳米氧化钇和氧化铝粉末通过湿法球磨混合均匀,得到混合氮化硅粉体。其中,纳米α-si3n4粉末、纳米氧化钇和氧化铝粉末按质量比90:6:4湿法球磨混合均匀。

4、纳米α-si3n4粉末、纳米氧化钇、氧化铝粉末和纳米氮化硼粉末的纯度均≥99%,粒径0.2~1 μm。

5、(2)将纳米氮化硼粉末造粒形成球形氮化硼粉末,在球形氮化硼粉末中滴入聚乙烯醇溶液,加入α-si3n4粉末,使得球形氮化硼粉末表面包覆一层纳米氮化硅粉末;向干燥过筛后的混合氮化硅粉末中添加包覆纳米氮化硅粉末的球形氮化硼粉末,湿法球磨混合均匀,混合粉末干燥过筛。

6、其中,球形氮化硼粉末的粒径范围为10~130 μm,记为xsbn(x为平均粒径)。包覆氮化硅粉末的球形氮化硼粉末的添加量占混合氮化硅粉末的体积分数为20~40%。

7、混合粉末干燥过程中,优选在40 ℃和30 r/min条件下将气压降低至90 mbar进行旋蒸,之后将粉体转移至真空干燥箱中恒温60 ℃下彻底干燥24小时。所述过筛过程是将干燥后的粉末用研钵轻轻研磨,用100~200目的筛子过筛获得松散粉体。所述石墨模具内表面涂覆一层六方氮化硼粉末,坯体和石墨垫块之间放置石墨纸以便于脱模。

8、步骤(1)、(2)中湿法球磨以无水乙醇为分散剂,粉末原料总质量和分散剂的质量比为1:1~1:3;湿法球磨时球磨机转速为100~200 r/min,球磨时间为24~48 h。球磨时间优选正转30min,反转30min,停机5min,总时间48h。湿法球磨时采用的研磨球是氧化铝球,粉末原料总质量与研磨球的质量比是1:1;采用的球磨罐材质为聚四氟乙烯。

9、(3)将干燥过筛后的混合粉末冷压成型为坯体,将坯体转移至石墨模具中,利用热压烧结炉在氮气气氛下于1700~1750℃、10~15mpa下保温50~60分钟,得到球形氮化硼/氮化硅(sbn/si3n4)自润滑复合材料。

10、烧结过程中,在1550 ℃以下的升温速率为10 ℃/min,在1550 ℃-1750 ℃的升温速率为5 ℃/min,保温50~60分钟,在温度升高至600℃时向热压炉内充入氮气。

11、氮化硼/氮化硅自润滑复合材料中六方氮化硼以球形结构均匀分布在氮化硅基体中。自润滑复合材料表现出优异的高温摩擦学性能,60微米粒径球形氮化硼/氮化硅(60sbn/si3n4)复合材料在800 ℃的摩擦系数为0.59,磨损率为0.72×10-3 mm3/(n·m);在1200 ℃的摩擦系数为0.54,磨损率为1.58×10-3 mm3/(n·m)。

12、综上所述,本发明依据复合材料的结构/功能一体化设计原则,通过在氮化硅基体中添加球形氮化硼,设计构筑了具有三维连续结构的氮化硼/氮化硅自润滑复合材料,与一般的氮化硼/氮化硅自润滑复合材料相比其材料在不同温度的耐磨性得到了明显的提升,有助于氮化硼/氮化硅自润滑复合材料成为结构件和耐磨功能件的重要候选材料。

技术特征:

1.一种耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于:纳米氮化硅粉末、纳米氧化钇、氧化铝粉末、纳米氮化硼粉末的纯度均≥99%,粒径0.2~1μm。

3.根据权利要求1所述的耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于:步骤(1)中,纳米氮化硅粉末、纳米氧化钇和氧化铝粉末按质量比90:6:4湿法球磨混合均匀。

4.根据权利要求1所述的耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于:步骤(2)中,球形氮化硼粉末的粒径为10~130 μm。

5.根据权利要求1所述的耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于:步骤(2)中,包覆氮化硅粉末的球形氮化硼粉末的添加量占混合氮化硅粉末的体积分数为20~40%。

6.根据权利要求1所述的耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于:步骤(1)、(2)中,湿法球磨以无水乙醇为分散剂,粉末原料总质量和分散剂的质量比为1:1~1:3;湿法球磨时球磨机转速为100~200 r/min,球磨时间为24~48 h。

7.根据权利要求1所述的耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于:步骤(2)中,混合粉末干燥过筛的过程为首先在40 ℃、30 r/min和压强90 mbar的条件下用旋蒸法干燥,然后将粉体转移至真空干燥箱中恒温60 ℃彻底干燥24 h;过筛时网筛的目数为100~200目。

8.根据权利要求1所述的耐磨氮化硼/氮化硅自润滑复合材料的制备方法,其特征在于:步骤(3)中,热压烧结是首先对热压炉进行抽真空处理,真空度数值<101 pa,轴向压力为10 ~15mpa,以10 ℃/min的升温速率升至600 ℃,暂停升温充入氮气气氛,然后以10 ℃/min的升温速率升至1550 ℃,以5 ℃/min的升温速率升至1700~1750℃,保温50~60 min,随炉冷却至室温。

9.根据权利要求1-7任一项方法制备得到的耐磨氮化硼/氮化硅自润滑复合材料,其特征在于:六方氮化硼以球形结构均匀分布在氮化硅基体中,形成的复合材料具有三维连续结构。

技术总结

本发明公开了一种耐磨氮化硼/氮化硅自润滑复合材料及其制备方法,属于自润滑陶瓷基复合材料技术领域。本发明依据复合材料的结构/功能一体化设计原则,通过在氮化硅基体中添加球形氮化硼,设计构筑了具有三维连续结构的氮化硼/氮化硅自润滑复合材料,与一般的氮化硼/氮化硅自润滑复合材料相比其材料在不同温度的耐磨性得到了明显的提升,有助于氮化硼/氮化硅自润滑复合材料成为结构件和耐磨功能件的重要候选材料,为探索固体自润滑材料的工业应用提供技术支撑。

技术研发人员:毛宇,宋俊杰,张永胜,王海丰,胡丽天

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!