提高废旧锂离子电池萃余液废水中回收硫酸钠白度的方法与流程

本发明涉及废旧锂离子电池废水回收利用,尤其涉及一种提高废旧锂离子电池萃余液废水中回收硫酸钠白度的方法。

背景技术:

1、随着锂离子电池的迅速发展,锂离子电池已经占领了便携式消费电子市场,并且不断向新能源电动汽车等领域扩张。我国已成为当今世界上最大的锂电池生产、消费和出口国,预计到2030年,随着大量的汽车动力电池进入到回收利用环节,中国锂离子电池回收量将达到602.8万吨。总之,动力电池回收事关安全、污染、资源问题,也影响着新能源汽车的持续发展。废旧锂离子电池资源化技术的开发,不仅有利于环境保护,还有较大的经济效益。

2、市场上常用的锂离子电池主要有钴酸锂、镍酸锂、锰酸锂和镍钴锰三元和磷酸铁锂等。在回收处理废旧三元锂离子电池时,普遍采用硫酸等酸将电极材料中的有价金属浸出,浸出液中含有镍、钴、锂、铜、锰、铝和铁等金属。目前,从溶液中回收镍、钴、锰有价金属一般都是用钠皂化的磷类萃取剂萃取回收,最终萃余液中含有大量硫酸钠;这些萃余液不仅含有大量的硫酸钠,而且还含有大量的有机萃取剂,不能直接排放,一般采用mvr进行蒸发,由于萃取剂和其他杂质金属离子的存在,造成蒸发结晶出来的硫酸钠白度不够,价值较低。

3、脱除这些萃取剂的方法主要有静置分层隔油、气浮、高级氧化、炭基材料吸附和树脂吸附等,虽然能取得较好的效果但操作麻烦。因此,开发一种成本低廉、适应性强的废旧锂离子电池萃余液废水中回收硫酸钠白度提高的方法具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明提供了提高废旧锂离子电池萃余液废水中回收硫酸钠白度的方法。本发明将铝离子转化为高活性氢氧化铝,利用氢氧化铝的高吸附性能将萃余液中的有机物吸附;同时利用氧化钙或氢氧化钙的加入,将部分金属离子沉淀,之后通过添加活性碳进一步深度脱除废水中的有机物,从而提高mvr蒸发后的硫酸钠白度。

2、本发明的技术方案如下:

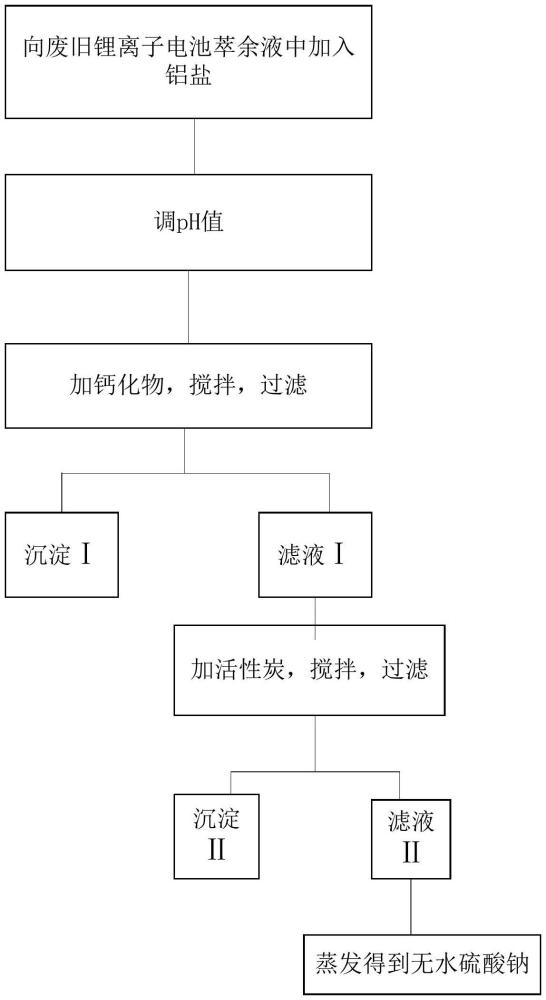

3、本发明第一方面保护一种提高废旧锂离子电池萃余液废水中回收硫酸钠白度的方法,所述方法如下:

4、s1:将铝盐加入废旧锂离子电池萃余液废液中得到含铝盐的溶液;

5、s2:再调ph值至5.5-6.5,搅拌得到混合溶液;

6、s3:向步骤s2的混合溶液中加入钙化合物,搅拌,过滤,得到沉淀ⅰ和滤液ⅰ;

7、s4:向滤液ⅰ中加入活性炭,搅拌,过滤,得到沉淀ⅱ和滤液ⅱ;

8、s5:将滤液ⅱ蒸发得到无水硫酸钠。

9、进一步地,步骤s1中,所述铝盐包括硫酸铝、聚合硫酸铝中的至少一种。

10、进一步地,步骤s1中,含铝盐的溶液中铝离子的浓度为0.5~3g/l。

11、进一步地,步骤s1中,所述废旧锂离子电池萃余液废液中硫酸钠的含量为30~200g/l,cod值为150~1000mg/l。

12、进一步地,步骤s2中,所述调ph是通过钠化合物调节。

13、进一步地,所述钠化合物包括氢氧化钠、碳酸钠、碳酸氢钠中的至少一种。

14、进一步地,步骤s2中,所述搅拌的速度为50~600r/min,时间为1~3h。

15、进一步地,步骤s3中,所述钙化合物包括氢氧化钙、氧化钙中的至少一种。

16、进一步地,步骤s3中,所述钙化合物的加入量是按每立方米混合溶液中加入1~5kg钙化合物。

17、进一步地,步骤s4中,所述活性炭是按每立方米滤液ⅰ中含100~500g活性炭加入;步骤s5中,所述蒸发是采用mvr蒸发。

18、本发明有益的技术效果在于:

19、本发明通过先添加铝盐,再钠化物调ph后,将铝离子转化为高活性氢氧化铝,然后利用氢氧化铝的高吸附性能将萃余液中的有机物吸附。同时,为了改善氢氧化铝的过滤性能,加入氧化钙或氢氧化钙将部分金属离子沉淀,然后通过添加活性碳进一步深度脱除废水中的有机物,从而提高mvr蒸发后的硫酸钠白度。

技术特征:

1.一种提高废旧锂离子电池萃余液废水中回收硫酸钠白度的方法,其特征在于,所述方法如下:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,所述铝盐包括硫酸铝、聚合硫酸铝中的至少一种。

3.根据权利要求1所述的方法,其特征在于,步骤s1中,含铝盐的溶液中铝离子的浓度为0.5~3g/l。

4.根据权利要求1所述的方法,其特征在于,步骤s1中,所述废旧锂离子电池萃余液废液中硫酸钠的含量为30~200g/l,cod值为150~1000mg/l。

5.根据权利要求1所述的方法,其特征在于,步骤s2中,所述调ph是通过钠化合物调节。

6.根据权利要求5所述的方法,其特征在于,所述钠化合物包括氢氧化钠、碳酸钠、碳酸氢钠中的至少一种。

7.根据权利要求1所述的方法,其特征在于,步骤s2中,所述搅拌的速度为50~600r/min,时间为1~3h。

8.根据权利要求1所述的方法,其特征在于,步骤s3中,所述钙化合物包括氢氧化钙、氧化钙中的至少一种。

9.根据权利要求1所述的方法,其特征在于,步骤s3中,所述钙化合物的加入量是按每立方米混合溶液中加入1~5kg钙化合物。

10.根据权利要求1所述的方法,其特征在于,步骤s4中,所述活性炭是按每立方米滤液ⅰ中含100~500g活性炭加入;步骤s5中,所述蒸发是采用mvr蒸发。

技术总结

本发明公开了一种提高废旧锂离子电池萃余液废水中回收硫酸钠白度的方法,属于废旧锂离子电池废水回收利用技术领域。本发明所述方法是将铝盐加入废旧锂离子电池萃余液废液中得到含铝盐的溶液;调pH值后,搅拌得到混合溶液;然后加入钙化合物,搅拌,过滤,得到沉淀Ⅰ和滤液Ⅰ;向滤液Ⅰ中加入活性炭,搅拌,过滤,得到沉淀Ⅱ和滤液Ⅱ;将滤液Ⅱ蒸发得到无水硫酸钠。本发明通过将铝离子转化为高活性氢氧化铝,利用氢氧化铝的高吸附性能,将萃余液中的有机物吸附;同时利用氧化钙或氢氧化钙的加入,将部分金属离子沉淀,通过添加活性碳进一步深度脱除废水中的有机物,提高了MVR蒸发后的硫酸钠白度。

技术研发人员:王涛,陈圣,赖文峰,严如国

受保护的技术使用者:江西天奇金泰阁钴业有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!