一种利用脱硫水制备元明粉的方法与流程

本申请涉及脱硫水回收,特别涉及一种利用脱硫水制备元明粉的方法。

背景技术:

1、目前常采用锂辉石硫酸法来生产氢氧化锂,通过将锂铁矿进行酸化焙烧,以将矿石内的锂转变成易于提取的形态,在氢氧化锂生产过程中冶金段脱硫工艺会采用液碱进行脱硫,为了保证脱硫效果,这个过程会产生大量的脱硫水,脱硫水中含有大量的na+、so42-、oh-、so32-以及部分fe2+、fe3+、ca2+、mg2+等有价金属离子,并且由于锂铁矿中含有有机物,在经过冶金工段煅烧后,有机物会挥发,在经过脱硫装置后,大量的有机物、悬浮物等会在脱硫水中进行富集。这些脱硫水的处理一直是一个难题,现有技术中曾将脱硫水用于调浆工序,但由于脱硫水量较大,且其含有大量金属离子、有机物和悬浮物等,调浆系统的处理能力有限,难以满足脱硫水处理的需求,并且未实现对脱硫水中大量金属离子的有效回收。基于此,本申请提出一种利用脱硫水制备元明粉的方法。

技术实现思路

1、本申请的主要目的是提供一种利用脱硫水制备元明粉的方法,旨在解决脱硫水难以实现有效回收的技术问题。

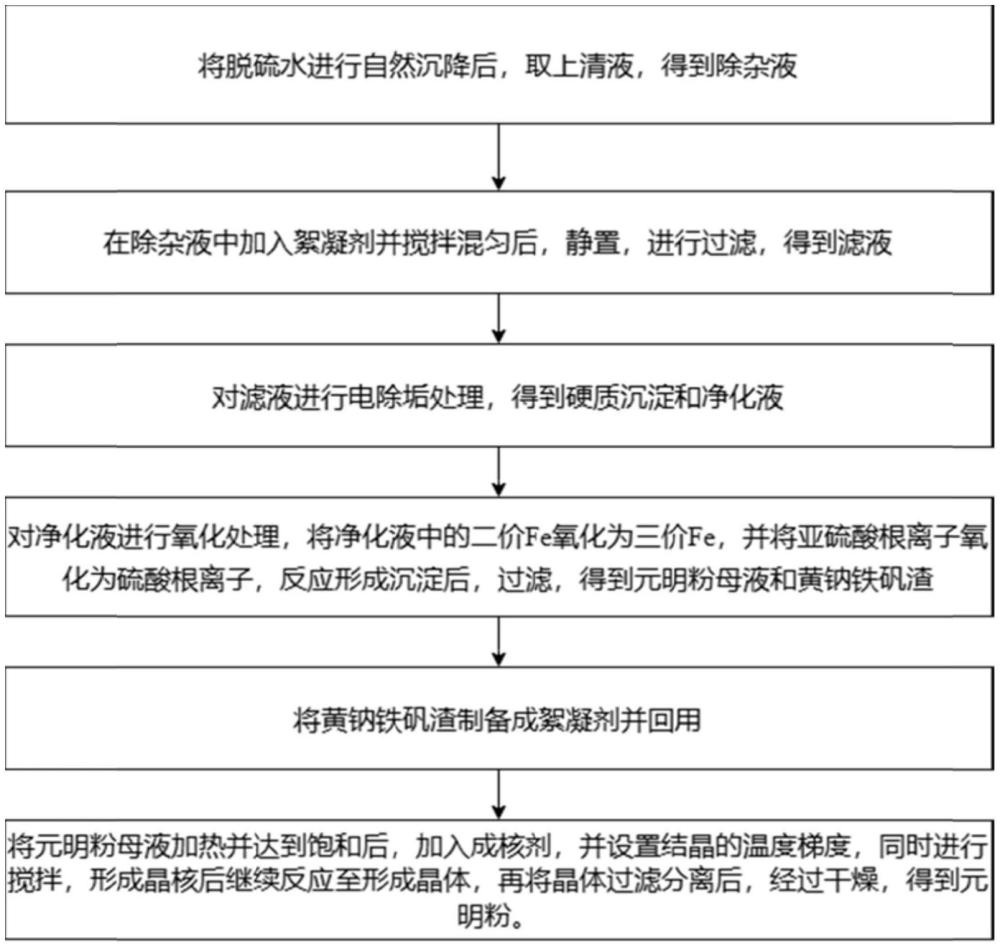

2、为实现上述目的,本申请提出了一种利用脱硫水制备元明粉的方法,包括以下步骤:

3、将脱硫水进行自然沉降后,取上清液,得到除杂液;

4、在所述除杂液中加入絮凝剂并搅拌混匀后,静置,进行过滤,得到滤液;

5、对所述滤液进行电除垢处理,得到硬质沉淀和净化液;

6、对所述净化液进行氧化处理,将所述净化液中的fe2+氧化为fe3+,并将so32-氧化为so42-,反应形成沉淀后,过滤,得到元明粉母液和黄钠铁矾渣;

7、将所述黄钠铁矾渣制备成所述絮凝剂并回用;

8、将所述元明粉母液加热并达到饱和后,加入成核剂,并设置结晶的温度梯度,同时进行搅拌,形成晶核后继续反应至形成晶体,再将所述晶体过滤分离后,经过干燥,得到元明粉。

9、可选地,所述将脱硫水进行自然沉降后,取上清液,得到除杂液的步骤,包括:

10、将脱硫水在5℃-35℃下自然沉降4h-8h,分层后,经分离得到上清液和下层液;

11、将所述下层液逆向搅拌后,在5℃-35℃下再次自然沉降2h-4h,经分离后,合并两次获得的上清液,获得除杂液。

12、可选地,所述在所述除杂液中加入絮凝剂并搅拌混匀后,静置,进行过滤,得到滤液的步骤,包括:

13、在所述除杂液中加入絮凝剂并搅拌8min-15min后,静置30min-60min,再采用过滤精度为100μm-800μm的多介质过滤器进行过滤,得到滤液。

14、可选地,所述对所述滤液进行电除垢处理,得到硬质沉淀和净化液的步骤中,阴极采用不锈钢电极,阳极采用钛基铱钽锡涂层电极,电流密度设置为40a/m2-80a/m2,反应时间设置为0.5h-1.5h。

15、可选地,所述对所述净化液进行氧化处理,将所述净化液中的fe2+氧化为fe3+,并将so32-氧化为so42-,反应形成沉淀后,过滤,得到元明粉母液和黄钠铁矾渣的步骤,包括:

16、在所述净化液中加入过氧化氢作为氧化剂,同时加入固体催化剂,控制ph值为4.5-5.0,在40℃-50℃下反应1.5h-2.0h,使所述净化液中的fe2+氧化为fe3+,so32-氧化为so42-,再调节反应温度为85℃-95℃,并控制ph值在2.0-2.2,反应4.0h-4.5h后,形成黄钠铁矾沉淀,经过滤,得到元明粉母液和黄钠铁矾渣。

17、可选地,所述过氧化氢的用量为所述净化液中fe2+和so32-总浓度的150%-180%。

18、可选地,所述絮凝剂为聚合硫酸铁,所述絮凝剂的投加量为1.5mg/l-5mg/l。

19、可选地,所述将所述黄钠铁矾渣制备成所述絮凝剂并回用的步骤,包括:

20、在所述黄钠铁矾渣中加入硫酸混合后,在1500mhz-1800mhz的微波频率下进行微波加热10min-15min,再加入水和金属铁,使全铁浓度为200g/l-240g/l,并在常温下静置熟化6h-8h,再加入过氧化氢,在60℃-85℃下反应2h-4h,再加入硫酸铵,待fe3+聚合形成聚合硫酸铁沉淀后,过滤,并对所述聚合硫酸铁沉淀进行洗涤和干燥,即得所述絮凝剂。

21、可选地,所述成核剂为硫酸钠晶体。

22、可选地,所述将所述元明粉母液加热并达到饱和后,加入成核剂,并设置结晶的温度梯度,同时进行搅拌,形成晶核后继续反应至形成晶体,再将所述晶体过滤分离后,经过干燥,得到元明粉的步骤,包括:

23、将所述元明粉母液加热并达到饱和,加热温度为32℃-35℃,ph控制在6.8-7.2,再加入成核剂并置于结晶设备中,控制所述结晶设备的底部温度为30℃、顶部温度为40℃,ph控制在6.8-7.2,同时以100rpm-300rpm的速率进行搅拌,形成晶核后继续反应至形成晶体,再将所述晶体过滤分离后,经过干燥,得到元明粉。

24、本申请首先通过对脱硫水进行自然沉降,可使脱硫水中的大量悬浮物、杂质等沉降到底部,且脱硫水中的钙离子也能在重力作用下以ca(oh)2的形式沉积到溶液底部,沉降完成后,取上清液,即可在无需新增任何系统、设备、人工等的情况下去除脱硫水中大量的悬浮物、杂质以及大部分钙离子,再通过加入絮凝剂以加速悬浮颗粒和金属离子形成的胶体物质的凝聚,同时对大量的有机物进行吸附,使其快速堆积形成较大的絮状物,再通过过滤,从而有效地将悬浮颗粒、胶体物质分离出来,并降低溶液中有机物的含量,再通过电除垢处理,使阴极发生还原反应以去除溶液中的钙镁硬度物质,阳极发生氧化反应去除部分有机物,同时还能避免在后续加热过程中钙镁的结垢问题,再通过氧化处理,使溶液中的fe2+氧化为fe3+,并将so32-氧化为so42-,控制反应条件使fe3+与so42-反应生成稳定的黄钠铁矾沉淀,而黄钠铁矾沉淀相比于氢氧化铁胶体更易于沉降,更有利于实现固液分离,再通过过滤去除黄钠铁矾渣,即可实现脱硫水中大量的fe2+和fe3+的有效去除,且黄钠铁矾渣可用于制备含铁絮凝剂,回用于过滤步骤,从而实现了脱硫水中金属铁的回收利用,避免了铁资源的浪费,再对元明粉溶液进行晶体化,在晶体化过程中,以成核剂作为晶体生长的起点,溶液中达到饱和浓度的硫酸钠围绕成核剂生长,出现核心部分即晶核,一旦形成晶核,周围溶液中的硫酸钠就会逐层沉积在晶核表面,形成晶体的晶面结构,再设置一定的温度梯度来促进晶体的均匀生长和形态控制,在硫酸钠的成核和生长过程中,通过对周围的硫酸钠的不断吸附和结晶,可促使溶液中更多的硫酸钠析出晶体,经过干燥后,制备得到高品质的元明粉,较大程度的提高了元明粉的质量和产量。

技术特征:

1.一种利用脱硫水制备元明粉的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的利用脱硫水制备元明粉的方法,其特征在于,所述将脱硫水进行自然沉降后,取上清液,得到除杂液的步骤,包括:

3.根据权利要求1所述的利用脱硫水制备元明粉的方法,其特征在于,所述在所述除杂液中加入絮凝剂并搅拌混匀后,静置,进行过滤,得到滤液的步骤,包括:

4.根据权利要求1所述的利用脱硫水制备元明粉的方法,其特征在于,所述对所述滤液进行电除垢处理,得到硬质沉淀和净化液的步骤中,阴极采用不锈钢电极,阳极采用钛基铱钽锡涂层电极,电流密度设置为40a/m2-80a/m2,反应时间设置为0.5h-1.5h。

5.根据权利要求1所述的利用脱硫水制备元明粉的方法,其特征在于,所述对所述净化液进行氧化处理,将所述净化液中的fe2+氧化为fe3+,并将so32-氧化为so42-,反应形成沉淀后,过滤,得到元明粉母液和黄钠铁矾渣的步骤,包括:

6.根据权利要求5所述的利用脱硫水制备元明粉的方法,其特征在于,所述过氧化氢的用量为所述净化液中fe2+和so32-总浓度的150%-180%。

7.根据权利要求1所述的利用脱硫水制备元明粉的方法,其特征在于,所述絮凝剂为聚合硫酸铁,所述絮凝剂的投加量为1.5mg/l-5mg/l。

8.根据权利要求7所述的利用脱硫水制备元明粉的方法,其特征在于,所述将所述黄钠铁矾渣制备成所述絮凝剂并回用的步骤,包括:

9.根据权利要求1所述的利用脱硫水制备元明粉的方法,其特征在于,所述成核剂为硫酸钠晶体。

10.根据权利要求1所述的利用脱硫水制备元明粉的方法,其特征在于,所述将所述元明粉母液加热并达到饱和后,加入成核剂,并设置结晶的温度梯度,同时进行搅拌,形成晶核后继续反应至形成晶体,再将所述晶体过滤分离后,经过干燥,得到元明粉的步骤,包括:

技术总结

本申请公开了一种利用脱硫水制备元明粉的方法,涉及脱硫水回收技术领域。包括以下步骤:将脱硫水进行自然沉降后,取上清液,得到除杂液;在除杂液中加入絮凝剂并搅拌混匀后,静置,进行过滤,得到滤液;对滤液进行电除垢处理,得到硬质沉淀和净化液;对净化液进行氧化处理,将净化液中的Fe<supgt;2+</supgt;氧化为Fe<supgt;3+</supgt;,并将SO<subgt;3</subgt;<supgt;2‑</supgt;氧化为SO<subgt;4</subgt;<supgt;2‑</supgt;,反应形成沉淀后,过滤,得到元明粉母液和黄钠铁矾渣;将黄钠铁矾渣制备成絮凝剂并回用;将元明粉母液加热并达到饱和后,加入成核剂,并设置结晶的温度梯度,同时进行搅拌,形成晶核后继续反应至形成晶体,再将晶体过滤分离后,经过干燥,得到元明粉。本申请可实现脱硫水中铁的有效回收,并降低有机物的含量,经过结晶化制备得到的元明粉具有较高的质量和产量。

技术研发人员:孟岩,牟科向,蒋林杉,陈丽,胡浩,付明

受保护的技术使用者:雅化锂业(雅安)有限公司

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!