一种黏土型锂矿制备电池级碳酸锂的方法与流程

本申请涉及黏土型锂矿资源化利用领域,尤其涉及一种黏土型锂矿制备电池级碳酸锂的方法。

背景技术:

1、锂是一种银白色的碱金属元素,具有广泛的用途,可涉及电池、储能材料、陶瓷、玻璃、润滑剂、制冷液、核工业以及光电等领域。

2、近年来随着新能源汽车和储能产业的快速发展,对锂的需求量急剧增加。目前,锂资源按照通常分类,主要划分为硬岩型(锂辉石、锂云母、透锂长石)、卤水型(盐湖卤水、油田卤水)和黏土型(含铝质泥岩、炭质泥岩)三大类。硬岩型锂矿品位逐年下降、生产成本高,且国内锂辉石提锂的锂精矿资源主要依靠进口资源;而盐湖资源中锂含量低、无机盐杂质成分复杂以及含镁很高,且受制于盐湖当地基础条件和气候的限制,以及未来对其提锂更加严格的环保与生态要求,在短期内难于扩大产能。因此,黏土型锂矿资源开发利用受到关注,以及成为未来生产锂盐产品的重要资源,进行黏土型锂矿提锂的工艺开发显得尤为重要与迫切,在我国黏土型锂矿资源主要分布于河南、广西、贵州、云南以及重庆等地。

3、现有黏土型锂矿制备电池级碳酸锂的方法存在诸多缺陷。一方面,由于黏土型锂矿中锂的赋存状态复杂、处理难度较大,现有提取方法的提取效率较低,无法充分利用锂资源;另一方面,在提取过程中往往伴随着其他金属元素的浸出,但现有技术的资源回收率不高,导致资源浪费严重。此外,一些提取方法还存在工艺复杂、成本高等问题。

技术实现思路

1、本申请的目的在于提供一种黏土型锂矿制备电池级碳酸锂的方法,以解决上述问题。

2、为实现以上目的,本申请采用以下技术方案:

3、一种黏土型锂矿制备电池级碳酸锂的方法,包括:

4、将黏土型锂矿进行焙烧、浸出、除铁,得到除铁后溶液;

5、将所述除铁后溶液与无机碱混合,进行反应,得到含锂氢氧化铝沉淀吸附物;

6、将所述含锂氢氧化铝沉淀吸附物进行锂铝分离,得到氧化铝粉和含锂溶液;

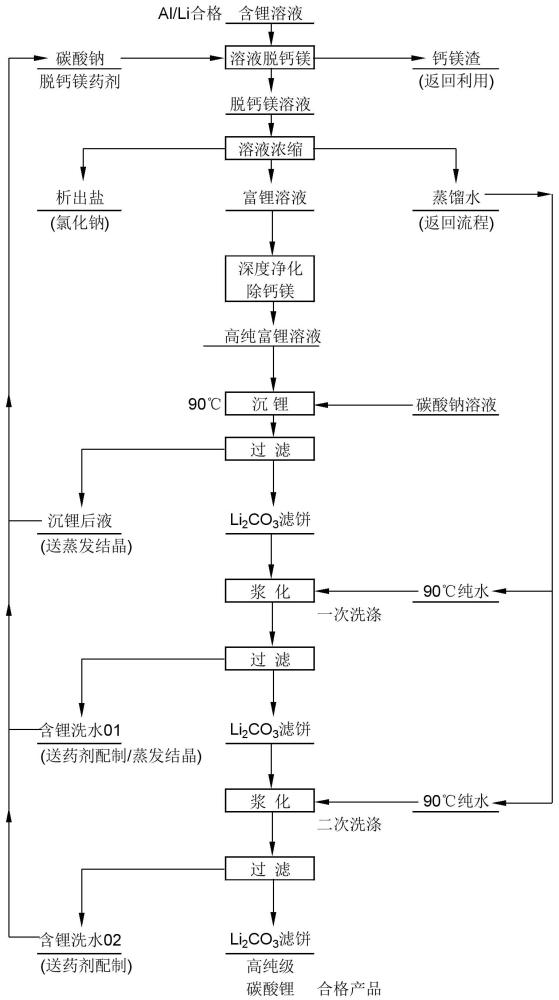

7、将所述含锂溶液进行脱钙镁处理、浓缩处理,得到富锂溶液;

8、对所述富锂溶液进行深度净化除杂,得到净化后的富锂溶液;

9、将所述净化后的富锂溶液与碳酸钠进行反应,得到电池级碳酸锂。

10、根据本申请的实施例,所述除铁后溶液与无机碱混合后反应体系的ph为5.0~7.0;

11、和/或,所述除铁后溶液与无机碱反应的温度为40℃~70℃;

12、和/或,所述无机碱包括naoh。

13、根据本申请的实施例,将所述含锂氢氧化铝沉淀吸附物进行锂铝分离包括:对所述含锂氢氧化铝沉淀吸附物进行煅烧,得到煅烧产物;将所述煅烧产物与水、添加剂进行混合浸出,使附着在所述煅烧产物上的锂浸出,过滤,得到氧化铝和含锂溶液;

14、其中,所述添加剂包括nacl、nh4cl、cacl2、mgcl2中的至少一种;

15、所述添加剂在所述水与添加剂所形成溶液中的含量为1~6wt%。

16、根据本申请的实施例,所述煅烧的温度为350℃~500℃;

17、和/或,所述混合浸出时溶液的ph为5~9;

18、和/或,所述混合浸出的温度为40℃~70℃。

19、根据本申请的实施例,将所述含锂溶液进行脱钙镁处理、浓缩为富锂溶液包括:

20、将所述含锂溶液与脱钙镁试剂混合,进行脱钙镁反应,得到钙镁渣和除钙镁后溶液;

21、将所述除钙镁后溶液进行蒸发浓缩,得到富锂溶液。

22、根据本申请的实施例,所述脱钙镁试剂包括碳酸钠、edta的至少一种;

23、和/或,所述脱钙镁试剂在反应体系中的浓度为5~10wt%;

24、和/或,所述脱钙镁反应的ph为9.0~10;

25、和/或,所述脱钙镁反应的温度为20℃~25℃;

26、和/或,所述除钙镁后溶液中钙镁离子的浓度均小于0.02g/l;

27、和/或,所述富锂溶液中钙离子的浓度小于50mg/l,所述富锂溶液中镁离子的浓度小于16 mg/l;

28、根据本申请的实施例,对所述富锂溶液进行深度净化除杂包括:将所述富锂溶液与离子交换树脂混合,通过离子交换树脂的作用去除杂质离子,经过分离步骤,得到净化后的富锂溶液。

29、根据本申请的实施例,将所述净化后的富锂溶液与碳酸钠进行反应包括:将富锂溶液加入到饱和碳酸钠溶液中,进行反应;

30、和/或,所述净化后的富锂溶液与碳酸钠进行反应的温度为85~95℃;

31、和/或,所述碳酸钠的过剩系数为1.1~1.2;

32、和/或,所述富锂溶液的加料时间为30~40min,所述净化后的富锂溶液与碳酸钠进行反应的时间为60~70min,所述方法还包括在反应完成后,进行静置停留,随后进行过滤;所述静置停留的时间为30~40min。

33、根据本申请的实施例,所述净化后的富锂溶液与碳酸钠进行反应完成后,所述方法还包括:对反应后的矿浆进行过滤,得到碳酸锂沉淀和沉锂后液;对所述碳酸锂沉淀用水进行多次洗涤,得到电池级碳酸锂;

34、和/或,所述洗涤的次数为2次以上,所述洗涤的温度为85~95℃。

35、根据本申请的实施例,所述将黏土型锂矿进行焙烧、浸出、除铁包括:

36、对黏土型锂矿进行焙烧,得到焙砂;

37、将所述焙砂与无机酸混合,进行浸出,得到浸出液;

38、将所述浸出液与所述焙砂、氧化钙混合,进行除铁,过滤,得到铁渣和除铁后溶液。

39、与现有技术相比,本申请的有益效果包括:

40、本申请提供了一种黏土型锂矿制备电池级碳酸锂的方法,本申请可以利用黏土型锂矿制备电池级碳酸锂、并且可以副产氧化铝。具体地,本申请制备的碳酸锂达到电子级li2co3-d2标准,li2co3纯度大于99.50%,锂的综合回收率达到82%以上;本申请铝的综合回收率达到55%以上,副产氧化铝的品位达到75%以上,可以作为氧化铝产品进行外销;同时,采用无机酸浸出后的最终尾渣为含氧化铝的高硅渣,可以作为建筑材料或建材添加剂使用。总的来说,本申请方法可以充分利用黏土型锂矿中的锂资源,而且锂的资源利用率高,可以生产出高附加值的电池级碳酸锂。而且,本申请方法还可以充分利用黏土型锂矿中的铝资源,副产高品位的氧化铝产品。而且,本申请方法还具有工艺简单、生产成本低等优点。

技术特征:

1.一种黏土型锂矿制备电池级碳酸锂的方法,其特征在于,包括:

2.根据权利要求1所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,所述除铁后溶液与无机碱混合后反应体系的ph为5.0~7.0;

3.根据权利要求1所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,将所述含锂氢氧化铝沉淀吸附物进行锂铝分离包括:对所述含锂氢氧化铝沉淀吸附物进行煅烧,得到煅烧产物;将所述煅烧产物与水、添加剂进行混合浸出,使附着在所述煅烧产物上的锂浸出,过滤,得到氧化铝和含锂溶液;

4.根据权利要求3所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,所述煅烧的温度为350℃~500℃;

5.根据权利要求1所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,将所述含锂溶液进行脱钙镁处理、浓缩为富锂溶液包括:

6.根据权利要求5所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,所述脱钙镁试剂包括碳酸钠、edta的至少一种;

7.根据权利要求1所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,对所述富锂溶液进行深度净化除杂包括:将所述富锂溶液与离子交换树脂混合,通过离子交换树脂的作用去除杂质离子,经过分离步骤,得到净化后的富锂溶液。

8.根据权利要求1所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,将所述净化后的富锂溶液与碳酸钠进行反应包括:将富锂溶液加入到饱和碳酸钠溶液中,进行反应;

9.根据权利要求8所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,所述净化后的富锂溶液与碳酸钠进行反应完成后,所述方法还包括:对反应后的矿浆进行过滤,得到碳酸锂沉淀和沉锂后液;对所述碳酸锂沉淀用水进行多次洗涤,得到电池级碳酸锂;

10.根据权利要求1-9任一项所述的黏土型锂矿制备电池级碳酸锂的方法,其特征在于,所述将黏土型锂矿进行焙烧、浸出、除铁包括:

技术总结

本申请提供一种黏土型锂矿制备电池级碳酸锂的方法,涉及黏土型锂矿资源化利用领域。黏土型锂矿制备电池级碳酸锂的方法包括:将黏土型锂矿进行焙烧、浸出、除铁,得到除铁后溶液;将除铁后溶液与无机碱混合,进行反应,得到含锂氢氧化铝沉淀吸附物;将含锂氢氧化铝沉淀吸附物进行锂铝分离,得到氧化铝粉和含锂溶液;将含锂溶液进行脱钙镁处理、浓缩为富锂溶液;对富锂溶液进行深度净化除杂,得到净化后的富锂溶液;将净化后的富锂溶液与碳酸钠进行反应,得到电池级碳酸锂。本申请可以充分利用黏土型锂矿中的锂资源,锂的资源利用率高,可以生产出高附加值的电池级碳酸锂。本申请还可以充分利用黏土型锂矿中的铝资源,副产高品位的氧化铝产品。

技术研发人员:李云

受保护的技术使用者:矿冶科技集团有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!