一种微通道板用芯料玻璃及其制备方法和应用与流程

本发明属于微通道板用玻璃领域,特别是涉及一种微通道板用芯料玻璃及其制备方法和应用。

背景技术:

1、微通道板(microchannel plates,mcp)是一种优异的二维电子倍增材料,具有高增益、高空间分辨、高时间分辨等特性,是像增强器、光电倍增管、光子计数管等极微弱光电探测器件的核心材料,在高能物理、射线诊疗、空间探测、微光夜视、紫外探测、核探测等领域具有十分重要的应用地位。

2、目前主流的微通道板制作技术工艺核心是玻璃多纤维拉制技术,制备过程中,将熔炼制备的难溶于酸的皮料玻璃管以及与之配套的可溶于酸的芯料玻璃棒一起高温拉制成玻璃单纤维丝,然后将玻璃单纤维丝排列成束形成复丝,若干复丝再组束,外套包边玻璃,经高温熔合后切成片,再经酸蚀去除芯料玻璃而形成mcp微孔阵列结构。前述工艺过程决定了芯料玻璃和皮料玻璃的热学性能、力学性能、化学相容性等必须匹配,同时芯料玻璃和皮料玻璃对同一酸溶液须表现出完全不同的酸蚀能力:其中芯料耐酸液腐蚀能力差,而皮料的抗酸液腐蚀能力强。

3、为了进一步提高mcp的信噪比和分辨率,具有低噪声、高二次电子发射系数的三代mcp用皮料玻璃已经被研发。相比于二代mcp用皮料玻璃,三代mcp用皮料玻璃在热力学性能方面获得显著改进,其转变温度和软化温度显著提升,其中,其转变温度(tg)达到620℃以上,软化温度达到了680℃(tf)以上,热力学膨胀系数达65×10-7/k以上。根据mcp芯皮玻璃的热力学适配原则,适配于三代mcp用芯料玻璃的转变温度tg应≥700℃,软化温度tf应≥760℃,热力学膨胀系数应≥80×10-7/k。

4、然而,现有技术制备的芯料玻璃最优的软化温度tf≥680℃,其软化温度低于760℃。在制备mcp过程中,若芯料玻璃的软化温度低,可能在复丝拉制、高温熔压过程中产生热畸变或微应力,而这些微应力在后续酸液腐蚀芯料玻璃过程中会被瞬间放大,加速mcp基板支架的变形。因此,制备出与三代mcp皮料玻璃相适配的芯料玻璃是该领域研究的热点。

技术实现思路

1、本发明的主要目的在于,提供一种微通道板用芯料玻璃及其制备方法和应用,所要解决的技术问题是如何提供一种微通道板用芯料玻璃,使其转变温度tg≥700℃,软化温度tf≥760℃,适配于三代微通道板用皮料玻璃。

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种微通道板用芯料玻璃,以氧化物质量百分含量计,其包括:18~24%sio2;0~16%b2o3;la2o3和hfo2含量之和为23~35%;10~16%bao;1~4%al2o3;3~7%y2o3;5~10%ho2o3;所述sio2和所述b2o3的含量之和为m1;所述hfo2和所述ho2o3的含量之和为m2;m1:m2为1.5~3.5:1。

3、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

4、优选的,前述的微通道板用芯料玻璃,其中,所述la2o3与所述hfo2的质量比为3~6:1。

5、优选的,前述的微通道板用芯料玻璃,其中,其还包括澄清剂,所述澄清剂为sb2o3和as2o3中的至少一种。

6、优选的,前述的微通道板用芯料玻璃,其中,所述澄清剂为0.1~0.3%。

7、优选的,前述的微通道板用芯料玻璃,其中,所述芯料玻璃转变温度tg≥700℃;软化温度tf≥760℃;20~300℃的热膨胀系数为80×10-7/k~85×10-7/k。

8、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的微通道板用芯料玻璃的制备方法,其包含以下步骤:

9、s1:原料混合均匀,制成配合料;以氧化物质量百分含量计,所述配合料包括:18~24%sio2;0~16%b2o3;la2o3和hfo2含量之和为23~35%;10~16%bao;1~4%al2o3;3~7%y2o3;5~10%ho2o3;所述sio2和所述b2o3的含量之和为m1;所述hfo2和所述ho2o3的含量之和为m2;m1:m2为1.5~3.5:1;

10、s2:将s1制备的配合料进行熔制澄清与均化,得玻璃液;

11、s3:将经s2均化好的玻璃液降温至1300~1400℃,然后依次进行浇注成型,粗退火,精密退火处理,得芯玻璃棒;

12、s4:将s3制备的芯玻璃棒进行光学研磨抛光即可。

13、本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

14、优选的,前述的制备方法,其中,所述s2熔制温度为1400~1550℃,熔制时间为6~8h。

15、优选的,前述的制备方法,其中,所述粗退火过程中,退火温度为600~700℃条件下保温3~6h。

16、优选的,前述的制备方法,其中,所述精密退火包括:以2.5~4.0℃/min升温至550~650℃,保温3~5小时,然后以0.5~1.5℃/h降至室温。

17、本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种微通道板,所述芯料玻璃为前述的技术方案制得,所述皮料玻璃转变温度tg≥620℃,软化温度tf≥680℃,20~300℃的热膨胀系数为70×10-7/k~75×10-7/k。

18、借由上述技术方案,本发明提出的一种微通道板用芯料玻璃及其制备方法和应用,至少具有下列优点:

19、1、本发明提供的一种微通道板用芯料玻璃及其制备方法,通过选定特定的组分,并调整各个组分之间的配比,使芯料玻璃具有较强的网络骨架,转变温度tg≥700℃,软化温度tf≥760℃,热膨胀系数80~85×10-7/k;与三代皮料玻璃更匹配。

20、2、本发明提供的一种微通道板用芯料玻璃及其制备方法,通过控制所述la2o3与所述hfo2的质量比为3~6:1,使用60℃的10%浓度的盐酸对芯料玻璃样品进行酸溶速率测试,其酸溶速率≥10mg/(cm2×min);且玻璃具有良好的抗析晶性能。

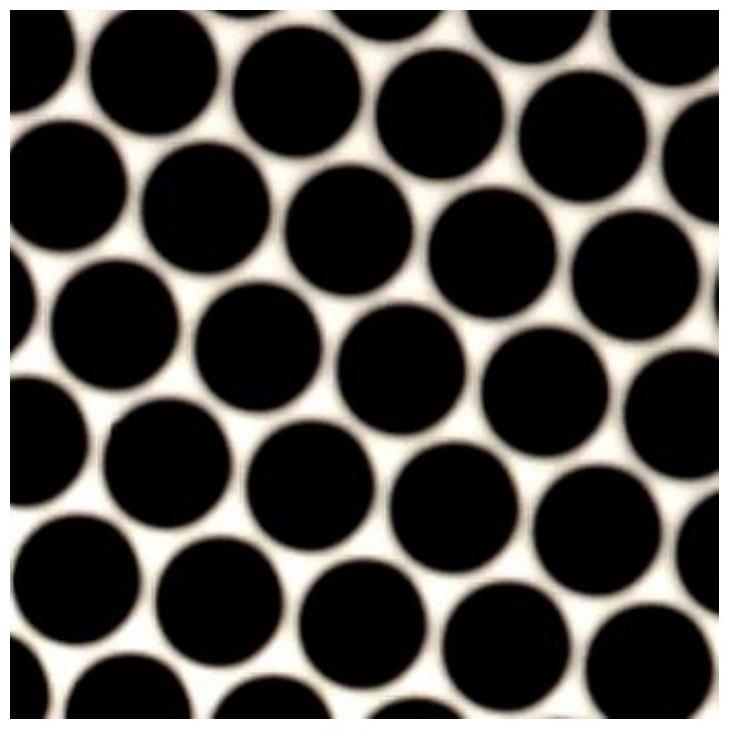

21、3、本发明还提供一种微通道板,其包括芯料玻璃和皮料玻璃,其中芯料玻璃转变温度tg≥700℃,软化温度tf≥760℃,以及与皮料玻璃匹配的膨胀系数80~85×10-7/k,皮料玻璃转变温度tg≥620℃,软化温度tf≥680℃,20~300℃的热膨胀系数为70~75×10-7/k,最终获得的微通道板骨架完好,微孔保持圆形形状。

22、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种微通道板用芯料玻璃,其特征在于,以氧化物质量百分含量计,其包括:18~24%sio2;0~16%b2o3;la2o3和hfo2含量之和为23~35%;10~16%bao;1~4%al2o3;3~7%y2o3;5~10%ho2o3;所述sio2和所述b2o3的含量之和为m1;所述hfo2和所述ho2o3的含量之和为m2;m1:m2为1.5~3.5:1。

2.根据权利要求1所述的芯料玻璃,其特征在于,所述la2o3与所述hfo2的质量比为3~6:1。

3.根据权利要求1所述的芯料玻璃,其特征在于,其还包括澄清剂,所述澄清剂为sb2o3和as2o3中的至少一种。

4.根据权利要求3所述的芯料玻璃,其特征在于,所述澄清剂为0.1~0.3%。

5.如权利要求1至4任一项所述的芯料玻璃,其特征在于,所述芯料玻璃转变温度tg≥700℃;软化温度tf≥760℃;20~300℃的热膨胀系数为80×10-7/k~85×10-7/k。

6.一种微通道板用芯料玻璃的制备方法,其特征在于,其包含以下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述s2熔制温度为1400~1550℃,熔制时间为6~8h。

8.根据权利要求6所述的制备方法,其特征在于,所述粗退火过程中,退火温度为600~700℃条件下保温3~6h。

9.根据权利要求6所述的制备方法,其特征在于,所述精密退火包括:以2.5~4.0℃/min升温至550~650℃,保温3~5小时,然后以0.5~1.5℃/h降至室温。

10.一种微通道板,其包括皮料玻璃和芯料玻璃,其特征在于,所述芯料玻璃为权利要求1至5任一项所述的芯料玻璃;所述皮料玻璃转变温度tg≥620℃,软化温度tf≥680℃,20~300℃的热膨胀系数为70×10-7/k~75×10-7/k。

技术总结

本发明是关于一种微通道板用芯料玻璃及其制备方法和应用。所述微通道板用芯料玻璃以氧化物质量百分含量计,其包括:18~24%SiO<subgt;2</subgt;;0~16%B<subgt;2</subgt;O<subgt;3</subgt;;La<subgt;2</subgt;O<subgt;3</subgt;和HfO<subgt;2</subgt;含量之和为23~35%;10~16%BaO;1~4%Al<subgt;2</subgt;O<subgt;3</subgt;;3~7%Y<subgt;2</subgt;O<subgt;3</subgt;;5~10%Ho<subgt;2</subgt;O<subgt;3</subgt;。所解决的技术问题是提供一种微通道板用芯料玻璃使其转变温度T<subgt;g</subgt;≥700℃,软化温度T<subgt;f</subgt;≥760℃,适配于三代微通道板用皮料玻璃。

技术研发人员:李帅奇,薄铁柱,廉姣,马婧,刘畅,秦文静,潘华龙,李昂

受保护的技术使用者:中国建筑材料科学研究总院有限公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!