降低人造石墨负极材料磁性物含量的生产工艺及其人造石墨负极材料的制作方法

本发明涉及电池负极材料制备,尤其涉及降低人造石墨负极材料磁性物含量的生产工艺及其人造石墨负极材料。

背景技术:

1、磁性物质,如铁、镍等可以存在于锂电池负极石墨中,它们可能会对锂电池的性能产生影响。具体表现在:①影响电池的电化学性能:磁性物质的存在可能会改变石墨表面的电化学性质,导致电池的能量密度下降,电化学反应速率减慢,从而影响其性能。②影响电池的安全性:锂电池在充放电过程中会引发热效应,而磁性物质的存在可能会促进电池的加热,进一步引发电池的安全问题。现有的人造石墨负极材料在生产过程中,通常是在炭化后进行磁选。炭化后的物料中,受磁性物含量高,通常需要进行多次磁选才可获得磁性物含量较低的人造石墨负极产品,同时磁性物质的存在会导致炭化等工序中的能耗增加,这些都不利于降低人造石墨负极材料的生产成本。

2、因此,急需一种降低人造石墨负极材料磁性物含量的生产工艺以解决现有技术存在的不足。

技术实现思路

1、本发明的目的在于提供一种降低人造石墨负极材料磁性物含量的生产工艺及其人造石墨负极材料,本发明的生产工艺简单易行,且无需进行多次磁选即可获得磁性物含量低于3ppm的人造石墨负极材料。

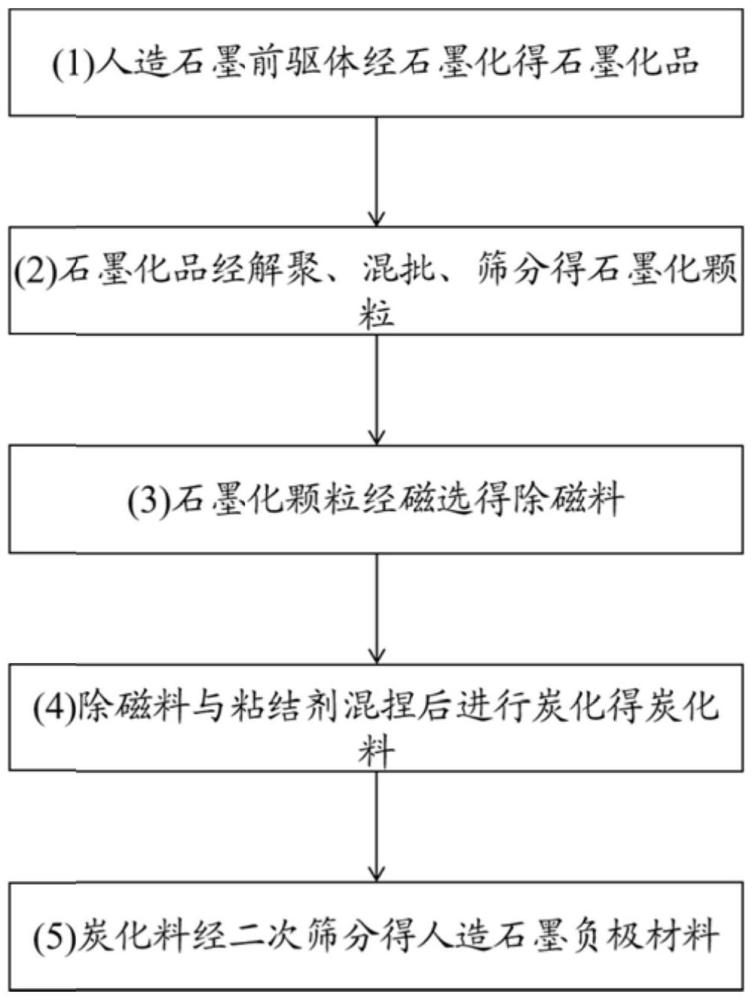

2、为实现上述目的,本发明一方面提供了降低人造石墨负极材料磁性物含量的生产工艺,包括步骤:

3、(1)将人造石墨前驱体于惰性气氛中进行石墨化得石墨化品,石墨化的温度为2800℃及以上;

4、(2)将石墨化品进行解聚、混批和筛分得石墨化颗粒;

5、(3)将石墨化颗粒依次于第一除磁机和第二除磁机中进行磁选得除磁料,第一除磁机和第二除磁机的的磁感应强度大于磁性物检测的磁感应强度且第一除磁机的磁感应强度小于第二除磁机的磁感应强度;

6、(4)将除磁料与粘结剂混捏后进行炭化得炭化料;

7、(5)将炭化料进行二次筛分得人造石墨负极材料。

8、与现有技术相比,本发明通过于惰性气氛及温度为2800℃及以上的条件下对人造石墨前驱体进行石墨化,可使人造石墨前驱体中存在的铁、铬、镍、锌、铜、钴等磁性物质气化,并可有效避免磁性物质与氧气作用生成其它杂质,提升了人造石墨的纯度,降低了磁性物含量过高对后续电化学性能的影响。且本发明于炭化前对石墨化品进行解聚、混批、筛分和磁选,可有效避免人造石墨前驱体在石墨化过程中由于部分磁性物质包裹在石墨化品内部等原因无法完全气化以及在炭化过程中受氧气等因素的影响由磁性物由弱磁变为强磁而导致磁性物含量升高的情况。且本发明在磁选中,通过将第一除磁机和第二除磁机的磁感应强度设置为大于磁性物检测的磁感应强度,可将磁性物检测时无法去除的弱磁进行有效去除,并进一步使第一除磁机的磁感应强度小于第二除磁机的磁感应强度,可分层次对具有不同磁性强弱的磁性物进行有效去除,提升了磁选效率。因此,采用本发明的生产工艺可有效降低人造石墨负极材料的磁性物含量,无需进行多次磁选就可得到磁性物含量低于3ppm的人造石墨负极材料。

9、在一些实施方案中,人造石墨前驱体选自无烟煤、针状焦、石油焦和沥青中的至少一种,人造石墨前驱体中的磁性物包括铁、铬、镍、锌、铜和钴中的至少一种。

10、在一些实施方案中,惰性气氛选自氮气、氦气和氩气中的至少一种,石墨化的温度为2800℃~3100℃,时间为45h~58h。

11、在一些实施方案中,解聚于破碎机中进行,破碎机的转速为900r/min~1400r/min,解聚后的石墨化品的粒度为0.002mm~5mm且95%及以上可过325目筛网,混批于混批机中进行,混批的时间为60min~120min,混批机的转速为150r/min~300r/min,筛分采用的筛分目数为200目~500目。

12、在一些实施方案中,磁性物检测的磁场强度为6000高斯~7000高斯,第一除磁机的磁感应强度为1.5万高斯~2万高斯,第二除磁机的磁感应强度为2.5万高斯~3万高斯。

13、在一些实施方案中,第一除磁机的除磁时间和第二除磁机的除磁时间各自独立为60s~150s,第一除磁机的进料时间和第二除磁机的进料时间各自独立为200s~500s,第一除磁机的排渣时间和第二除磁机的排渣时间各自独立为200s~500s。

14、在一些实施方案中,粘结剂选自沥青和树脂中的至少一种,混捏于混捏机中进行,混捏的温度为20℃~40℃,时间为90min~150min,混捏机的转速为100r/min~300r/min,炭化的温度为1100℃~1200℃,升温速率为2℃/min~3℃/min,保温时间为5h-8h。

15、在一些实施方案中,在步骤(4)中,炭化后还依次包括一次解聚、一次混批、一次筛分和一次磁选。

16、在一些实施方案中,二次筛分采用的筛分目数为200目~500目。

17、本发明另一方面提供了一种人造石墨负极材料,该人造石墨负极材料采用前述的生产工艺生产得到,所得到的人造石墨负极材料磁性物含量小于等于3ppm。

技术特征:

1.降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,包括步骤:

2.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,所述人造石墨前驱体选自无烟煤、针状焦、石油焦和沥青中的至少一种,所述人造石墨前驱体中的磁性物包括铁、铬、镍、锌、铜和钴中的至少一种。

3.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,所述惰性气氛选自氮气、氦气和氩气中的至少一种,所述石墨化的温度为2800℃~3100℃,时间为45h~58h。

4.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,所述解聚于破碎机中进行,所述破碎机的转速为900r/min~1400r/min,所述解聚后的石墨化品的粒度为0.002mm~5mm且95%及以上可过325目筛网,所述混批于混批机中进行,混批的时间为60min~120min,混批机的转速为150r/min~300r/min,所述筛分采用的筛分目数为200目~500目。

5.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,所述磁性物检测的磁场强度为6000高斯~7000高斯,所述第一除磁机的磁感应强度为1.5万高斯~2万高斯,所述第二除磁机的磁感应强度为2.5万高斯~3万高斯。

6.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,所述第一除磁机的除磁时间和所述第二除磁机的除磁时间各自独立为60s~150s,所述第一除磁机的进料时间和所述第二除磁机的进料时间各自独立为200s~500s,所述第一除磁机的排渣时间和所述第二除磁机的排渣时间各自独立为200s~500s。

7.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,所述粘结剂选自沥青和树脂中的至少一种,所述混捏于混捏机中进行,混捏的温度为20℃~40℃,时间为90min~150min,混捏机的转速为100r/min~300r/min,所述炭化的温度为1100℃~1200℃,升温速率为2℃/min~3℃/min,保温时间为5h-8h。

8.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,在步骤(4)中,所述炭化后还依次包括一次解聚、一次混批、一次筛分和一次磁选。

9.根据权利要求1所述的降低人造石墨负极材料磁性物含量的生产工艺,其特征在于,所述二次筛分采用的筛分目数为200目~500目。

10.根据权利要求1~9任一项所述的降低人造石墨负极材料磁性物含量的生产工艺生产的人造石墨负极材料,其特征在于,磁性物含量小于等于3ppm。

技术总结

本发明涉及电池负极材料制备技术领域,提供一种降低人造石墨负极材料磁性物含量的生产工艺及其人造石墨负极材料。降低人造石墨负极材料磁性物含量的生产工艺包括步骤:(1)将人造石墨前驱体于惰性气氛中进行石墨化得石墨化品;(2)将石墨化品进行解聚、混批和筛分得石墨化颗粒;(3)将石墨化颗粒于除磁机中进行磁选得除磁料;(4)将除磁料与粘结剂混捏后进行炭化得炭化料;(5)将炭化料进行一次筛分得人造石墨负极材料。本发明的生产工艺简单易行,且无需进行多次磁选即可获得磁性物含量低于3ppm的人造石墨负极材料。

技术研发人员:李政利,韦珍海,黄益,仰韻霖

受保护的技术使用者:广东凯金新能源科技股份有限公司

技术研发日:

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!