一种双辊薄带连铸用复相陶瓷侧封板及制备方法与流程

本发明属于高温结构陶瓷,具体涉及一种双辊薄带连铸用复相陶瓷侧封板及制备方法。

背景技术:

1、薄带连铸是钢铁行业实现减碳的重要手段,沙钢集团在引进纽柯钢铁双辊薄带技术的基础上进行了进一步的创新,已拥有4条世界上生产指标最好的生产线,已实现商业化运营;与此同时,功能耐火材料支撑着现代冶金的高效运行,特别是薄带连铸流程,布流器和侧封板极大地支撑薄带连铸工艺的运行;薄带连铸侧封板是侧封技术的核心,其主要作用是与铸辊配合形成熔池,防止钢水侧漏,并要求具有优异的自润滑性与抗热震性,还须具备抗钢液侵蚀与耐带材摩擦磨损。

2、侧封板材质经历了系列演变,当前侧封板采用bn-zro2-sic热压陶瓷已成为主流,因为其兼具抗热震性、抗钢液侵蚀性、耐摩擦磨损性,仍然存在以下几种问题:

3、(1)材料烧成温度高,虽然氧化锆能够降低bn的烧成温度,但是效果并不明显,但是烧成温度普遍在1600℃,制备成本高。

4、(2)引入液相烧结助剂虽以够显著降低材料的烧结果温度,但是仍然能够在bn陶瓷材料中有残留,进而影响了高温服役性能,尤其是抗钢液侵蚀性。

5、(3)侧封板导热系数高,侧封板厚度为(25~35mm),其冷面与热面温度梯度大,导致热面容易出现冷钢及结渣。

6、(4)研究显示bn的氧化是钢液侵蚀、带材磨损的关键步骤,当前bn陶瓷侧封板抗氧化性有待提高。

7、当前薄带连铸连浇炉次显著低于传统板坯连铸,主要受到侧封板的服役寿命所制约,因此提高侧封板服役性能对于薄带连铸工业的发展有重要意义。

技术实现思路

1、本发明提出一种双辊薄带连铸用复相陶瓷侧封板及制备方法,使其具有烧成温度低、高温力学性能优、抗氧化性能好的特点,特别是能够解决困扰侧封板抗初生坯壳氧化磨损性能不足的问题,同时满足薄带连铸对侧封板抗钢液侵蚀、抗钢液热冲击、自润滑等服役要求。

2、本发明为完成上述发明目的采用如下技术方案:

3、一种双辊薄带连铸用复相陶瓷侧封板,复相陶瓷侧板封板的制备原料及重量百分比为:氮化硼 50~60%,氧化铝30~35%,碳酸钙3~5%,碳化硼5~10%;其中氮化硼的尺寸为两种,其中大粒径d50>10μm,加入量40%~50%,小粒径bn鳞片d50>1μm,加入量10%~15%;所述的氧化铝为纳米氧化铝,d50<1μm;纳米碳酸钙,d50<1μm,碳化硼为1000目。

4、氮化硼与氧化铝采用的分散剂分别为glydol n1055,fs20,两者的加入量分别占所分散的原料重量的0.5%、0.1%。

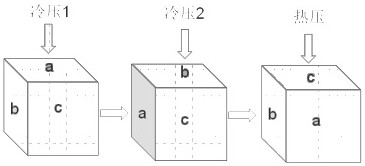

5、一种双辊薄带连铸用复相陶瓷侧封板的制备方法为:按照配比将小粒径的氮化硼、纳米氧化铝、纳米碳酸钙、glydol n1055、fs20、以及占上述固体与大粒径氮化硼总质量45-55%的去离水一起到入搅拌球磨机中中进行搅拌球磨:球料重量比>2,球磨时间5~10h,保证原料能够分散,特别是纳米氧化铝与碳酸钙的分散,再加入大粒径氮化硼到搅拌球磨机中球磨,球磨时间30~60min;然后将上述分散好的浆料经喷雾干燥机进行干燥获得≤0.5mm的粉料;然后将上述原料放置在钢制模具在进行压块,初次冷压的预压压力60~70mpa,调转压力面再次进行冷压压制,压力120~150mpa,最后再调转压力面将生坯再置入相应的石墨模具中进行热压烧结,热压炉内真空度<100pa。

6、复相陶瓷侧封板热压烧结的制度为:第一阶段:升温时间30-60min,温度升至200℃后保温2-4h;第二阶段:升温时间50-150min,温度升至1000℃后保温2-4h,压力10mpa;第三阶段:升温时间50-150min,温度升至1400-1500℃后保温1-4h,压力20-30mpa。

7、本发明提出的一种双辊薄带连铸用复相陶瓷侧封板及制备方法,采用了先冷压再热压的方式,避免了氮化硼出现定向排布;因鳞片状氮化硼在烧压烧结过程中会产生层状排布,特别是鳞片越大,层状效应愈加明显,因此侧封板在受到热冲击时通常在层状方向上出现裂纹;冷压时出现了定向排布,而在热压时调控了受力面,原先的这种定向排布被有效打破,避免出现层效应;

8、复相陶瓷侧封板在热压烧结800~900℃时含有的碳酸钙在阶段分解,分解后形成的cao与bn中的少量的b2o3形成低熔物,液相量相较于原b2o3的量显著提高,液相能够进一步促进小粒径氮化硼鳞片溶解-沉淀,并在大粒径氮化硼鳞片周边析出,不断促进氮化硼烧结长大;大量的大粒径鳞片状氮化硼交错、穿插分布,有效提升了bn基陶瓷侧封板的韧性,进而提高抗热震性。

9、复相陶瓷侧封板在热压烧结1300℃以上阶段时,在还原气氛下,钙硼玻璃相显著分解、挥发,而体系内大量的cao则与刚玉发生固溶反应:cao+al2o3= cao*6al2o3(简写ca6),其是 cao-al2o3二元系统中抗水化性最好、熔点最高的二元化合物;ca6 晶粒生长的各向异性及与al2o3相近的平均热膨胀系数,其片状晶形与氮化硼类似,相互穿插,能改善材料的力学性能与韧性;同时,由于 ca6 熔点较高(熔融温度约1830 ℃),在高温还原气氛下有很好的稳定性,在含氧化铁渣中的溶解性低等一系列优良性能;其次是ca6导热系数低,所述的复相陶瓷侧封板内部形成的大量六铝酸钙可以有效降低侧封板的导热系数,进而抑制侧封板热面(与钢液接触面)冷钢或是渣团的形成。

10、本发明引入了大量大粒径氮化硼鳞片提高侧封板陶瓷韧性与抗钢液热冲击性,同时采用多个方向压制使得氮化硼鳞片相互穿插,并能消除层状效应;同时引入的b4c提升侧封板的抗氧化性,在服役过程中同时侧封板热面(钢液、带材接触区)的bn或b4c发生氧化后形成b2o3,而当体系内含有较多的al2o3时,能够形成铝硼酸盐,能够有效减缓b2o3的挥发,进而对能够减缓或抑制氧化的持续进行,特别是能够形成高熔点的9al2o3 *2b2o3能够提升变质层抵抗钢液导致的侵蚀或冲蚀;初生带材凝固壳区域温度较低,bn、b4c氧化后以熔融态的b2o3形式存在,本发明所述的复相陶瓷侧封板含量大量的9al2o3,形成高熔点的硼铝酸盐后,可以进一步改善抗机械磨损能力,侧封板带材区一旦形成9al2o3 *2b2o3后,也能够显著提升耐机械磨损性,因此能够降低磨损速率,进而提高侧封板服役寿命,使得侧封板服役寿命从现有的6炉提升至9炉以上;由上可以看出所述的复相陶瓷侧封板烧成温度低,高温服役性能优,具有推广应用价值。

技术特征:

1.一种双辊薄带连铸用复相陶瓷侧封板,其特征在于:复相陶瓷侧板封板的制备原料及重量百分比为:氮化硼 50~60%,氧化铝30~35%,碳酸钙3~5%,碳化硼5~10%;其中氮化硼的尺寸为两种,其中大粒径d50>10μm,加入量40%~50%,小粒径bn鳞片d50>1μm,加入量10%~15%;所述的氧化铝为纳米氧化铝,d50<1μm;纳米碳酸钙,d50<1μm,碳化硼为1000目。

2.如权利要求1所述的一种双辊薄带连铸用复相陶瓷侧封板,其特征在于:氮化硼与氧化铝采用的分散剂分别为glydol n1055,fs20,两者的加入量分别占所分散的原料重量的0.5%、0.1%。

3.制备权利要求1-2任一权利要求所述一种双辊薄带连铸用复相陶瓷侧封板的制备方法,其特征在于:按照配比将小粒径的氮化硼、纳米氧化铝、纳米碳酸钙、glydol n1055、fs20、以及占上述固体与大粒径氮化硼总质量45-55%的去离水一起到入搅拌球磨机中中进行搅拌球磨:球料重量比>2,球磨时间5~10h,保证原料能够分散,特别是纳米氧化铝与碳酸钙的分散,再加入大粒径氮化硼到搅拌球磨机中球磨,球磨时间30~60min;然后将上述分散好的浆料经喷雾干燥机进行干燥获得≤0.5mm的粉料;然后将上述原料放置在钢制模具在进行压块,初次冷压的预压压力60~70mpa,调转压力面再次进行冷压压制,压力120~150mpa,最后再调转压力面将生坯再置入相应的石墨模具中进行热压烧结,热压炉内真空度<100pa。

4.如权利要求3所述一种双辊薄带连铸用复相陶瓷侧封板的制备方法,其特征在于:复相陶瓷侧封板热压烧结的制度为:第一阶段:升温时间30-60min,温度升至200℃后保温2-4h;第二阶段:升温时间50-150min,温度升至1000℃后保温2-4h,压力10mpa;第三阶段:升温时间50-150min,温度升至1400-1500℃后保温1-4h,压力20-30mpa。

技术总结

本发明属于高温结构陶瓷技术领域,具体涉及一种双辊薄带连铸用复相陶瓷侧封板及制备方法。一种双辊薄带连铸用复相陶瓷侧封板,其特征在于:复相陶瓷侧板封板的制备原料及重量百分比为:氮化硼50~60%,氧化铝30~35%,碳酸钙3~5%,碳化硼5~10%;其中氮化硼的尺寸为两种,其中大粒径d<subgt;50</subgt;>10μm,加入量40%~50%,小粒径BN鳞片d<subgt;50</subgt;>1μm,加入量10%~15%;所述的氧化铝为纳米氧化铝,d<subgt;50</subgt;<1μm;纳米碳酸钙,d<subgt;50</subgt;<1μm,碳化硼为1000目。本发明使其具有烧成温度低、高温力学性能优、抗氧化性能好的特点,特别是能够解决困扰侧封板抗初生坯壳氧化磨损性能不足的问题,同时满足薄带连铸对侧封板抗钢液侵蚀、抗钢液热冲击、自润滑等服役要求。

技术研发人员:钱凡,李红霞,李招然,马渭奎,于建宾,顾强,杨文刚,唐雨菲,陈勇强

受保护的技术使用者:中钢集团洛阳耐火材料研究院有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!