一种废铝料间接氮化制备氮化铝的方法与流程

本发明涉及陶瓷粉末制备,具体涉及一种废铝料间接氮化制备氮化铝的方法。

背景技术:

1、氮化铝(aln)具有高的热导率(理论可达320w·m-1·k-1)、良好的绝缘性(>1014ω·cm)、低的介电常数(在1mhz测试条件下为8.0)和介电损耗(介电损耗角为tanδ=10-4)、与硅相匹配的热膨胀系数(3.2×10-6k-1)、良好的化学稳定性和无毒等特点,在半导体、电真空等领域得到了广泛的应用,也是汽车电子、航空航天和军事国防用电子组件的关键材料。

2、目前aln粉末的制备方法主要有直接氮化法、自蔓延高温合成法、碳热还原法、化学气相沉积法、高能物理辅助法和机械化学法等。其中直接氮化法通常使用金属铝粉在高温下直接与氮气反应合成aln,粉末无需特殊处理,该方法反应简单、流程短、能耗低。然而由于铝粉直接氮化反应为强放热反应,气液反应过程较难控制,并且铝粉氮化表面形成的aln层会阻碍反应的进行,导致直接氮化法存在着反应转化率不高、粉体易结块、颗粒不规则、粒度分布宽等问题,极大地限制了该方法的进一步发展和应用。

技术实现思路

1、针对现有技术的不足,本发明旨在提供一种废铝料间接氮化制备氮化铝的方法。

2、为了实现上述目的,本发明采用如下技术方案:

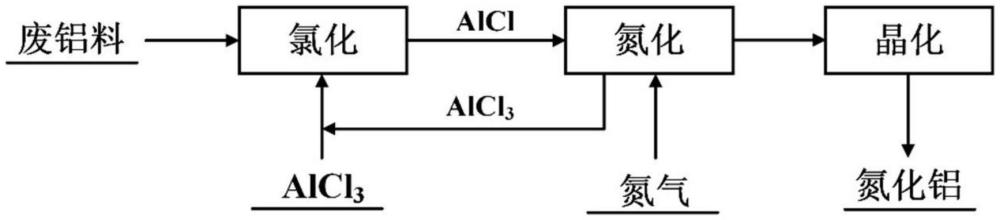

3、一种废铝料间接氮化制备氮化铝的方法,包括以下步骤:

4、s1、氯化:利用气相alcl3对废铝料进行氯化,得到气相alcl;

5、s2、氮化:利用氮气对步骤s1所得的气相alcl进行氮化,得到气相alcl3和无定形氮化铝;气相alcl3返回步骤s1的氯化工序中,无定形氮化铝送入步骤s3的晶化工序中;

6、s3、晶化:将步骤s2所得的无定形氮化铝进行晶化,得到氮化铝产品。

7、进一步地,步骤s1中,所述废铝料为废旧铝和废铝合金中的一种或两种的组合,所述废旧铝和废铝合金中所含的主体元素为铝,所含的其他元素为锰、锌、硅、铜中的一种或几种。

8、进一步地,步骤s1中,所述氯化的温度为1050-1250℃。

9、进一步地,步骤s2中,氮化的温度为670-900℃;氮化采用的反应器为流化床反应器,所述流化床反应器中设有床料,所述床料为氮化铝,粒径为0.5-2mm;所述流化床反应器中设有间接换热装置。

10、进一步地,步骤s1中,先通过外供燃料燃烧间接加热的方式对气相alcl3进行加热,再利用加热后的气相alcl3对废铝料进行氯化;在氯化过程中,通过控制废铝料的加料量以及气相alcl3的通入量控制和维持氯化温度。

11、更进一步地,步骤s2中,气相alcl3在进入步骤s1的氯化工序前,先通入所述间接换热装置中进行换热,吸收氮化反应中产生的热量,换热后的气相alcl3根据具体的温度直接进入步骤s1的氯化工序中或经过外供燃料燃烧间接加热后进入步骤s1的氯化工序中。

12、进一步地,骤s3中,所述晶化的温度为1300-1500℃,晶化时间为0.5-5h。

13、本发明的有益效果在于:

14、1.本发明以废铝料为铝源、以alcl3为氯化剂、以氮气为氮源,通过氯化-氮化两步法制备氮化铝粉体,与铝液氮气一步直接氮化法相比,过程易于调节控制,可操作性强,所得产品质量好;

15、2.本发明采用设有氮化铝床料的流化床进行气相alcl与氮气的氮化反应,气气氮化反应效率高,反应充分,气固流化床相间传质传热速率快,可以有效移除反应产生的热量。同时氮化铝床料可以为氮化反应提供形核位点和基体,促进氮化反应的发生,所得产品便于收集、纯度高;

16、3.本发明中alcl3在氯化反应环节作为氯化剂被消耗,在氮化反应环节作为副产物等量再生,可以在系统内利用,有效降低了生产成本;

17、4.本发明通过在氮化反应流化床中设置间接换热装置,可以通过换热及时移除气相alcl与氮气反应释放的热量,可以有效避免产品的大量烧结,所得产品粒度细、分布窄;

18、5.本发明可以将废铝中的铝资源高效转化为高附加值的氮化铝,经济效益和社会效益显著。

技术特征:

1.一种废铝料间接氮化制备氮化铝的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,所述废铝料为废旧铝和废铝合金中的一种或两种的组合,所述废旧铝和废铝合金中所含的主体元素为铝,所含的其他元素为锰、锌、硅、铜中的一种或几种。

3.根据权利要求1所述的方法,其特征在于,步骤s1中,所述氯化的温度为1050-1250℃。

4.根据权利要求1所述的方法,其特征在于,步骤s2中,氮化的温度为670-900℃;氮化采用的反应器为流化床反应器,所述流化床反应器中设有床料,所述床料为氮化铝,粒径为0.5-2mm;所述流化床反应器中设有间接换热装置。

5.根据权利要求1所述的方法,其特征在于,步骤s1中,先通过外供燃料燃烧间接加热的方式对气相alcl3进行加热,再利用加热后的气相alcl3对废铝料进行氯化;在氯化过程中,通过控制废铝料的加料量以及气相alcl3的通入量控制和维持氯化温度。

6.根据权利要求4所述的方法,其特征在于,步骤s2中,气相alcl3在进入步骤s1的氯化工序前,先通入所述间接换热装置中进行换热,吸收氮化反应中产生的热量,换热后的气相alcl3根据具体的温度直接进入步骤s1的氯化工序中或经过外供燃料燃烧间接加热后进入步骤s1的氯化工序中。

7.根据权利要求1所述的方法,其特征在于,步骤s3中,所述晶化的温度为1300-1500℃,晶化时间为0.5-5h。

技术总结

本发明公开了一种废铝料间接氮化制备氮化铝的方法,包括以下步骤:S1、氯化:利用气相AlCl<subgt;3</subgt;对废铝料进行氯化,得到气相AlCl;S2、氮化:利用氮气对步骤S1所得的气相AlCl进行氮化,得到气相AlCl<subgt;3</subgt;和无定形氮化铝;气相AlCl<subgt;3</subgt;返回步骤S1的氯化工序中;S3、晶化:将步骤S2所得的无定形氮化铝进行高温晶化,得到氮化铝产品。本发明以废铝料为铝源、以AlCl<subgt;3</subgt;为氯化剂、以氮气为氮源,通过氯化‑氮化两步法制备氮化铝粉体,与铝液氮气一步直接氮化法相比,过程易于调节控制,可操作性强,所得产品质量好。

技术研发人员:杜占,齐利娟,万达,杨秀亮,王建立

受保护的技术使用者:中铝科学技术研究院有限公司

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!