一种提高二氧化钛回收率的方法与流程

本发明涉及资源回收利用,尤其涉及一种提高二氧化钛回收率的方法。

背景技术:

1、二氧化钛的用途十分广泛,涵盖了电池、电子元件、催化剂等领域。在电池行业,二氧化钛的高离子传导率和化学稳定性使其成为高性能电池的候选材料;在光学和电子器件研发领域,由于二氧化钛的特殊结构和光学性质,被用于制备光学器件和电子元件;在催化剂领域,二氧化钛的高比表面积和化学稳定性使其在催化剂设计和反应控制方面具有很大潜力,可以用作催化剂或催化剂载体。

2、现有回收二氧化钛的工艺回收率低,导致资源的利用率低。

技术实现思路

1、鉴于上述分析,本发明旨在提供一种提高二氧化钛回收率的方法,用以解决现有回收二氧化钛的工艺回收率低,导致资源的利用率低的问题。

2、本发明的目的主要是通过以下技术方案实现的:

3、第一方面,本发明提供了一种提高二氧化钛回收率的方法,包括以下步骤:

4、w和v的高效浸出:将工业失活脱硝催化剂与碱性溶液混合,反应,去除上清液,得到固体;

5、二氧化钛转化为钛酸盐:将得到的固体与碱性溶液混合,反应,得到滤渣;

6、钛酸盐转化为二氧化钛:向得到的滤渣中加入有机酸溶液,得到固液混合物,将固液混合物移入反应器成核,得到浆液,向浆液中加入絮凝剂,晶化,得到悬浊液,分离、焙烧,得到tio2。

7、可选地,絮凝剂包括淀粉、纤维素和壳聚糖中的一种或多种。

8、可选地,絮凝剂的质量占浆液质量的0.01%-0.05%。

9、可选地,有机酸溶液为酒石酸、柠檬酸、月桂酸以及草酸中的一种或多种混合酸。

10、可选地,有机酸溶液的浓度为0.5-2mol/l。

11、可选地,晶化温度为90-100℃,晶化时间为2-5h。

12、可选地,焙烧温度为500-900℃,焙烧时间为4-6h。

13、可选地,焙烧在马弗炉中进行。

14、可选地,tio2的回收率大于98%。

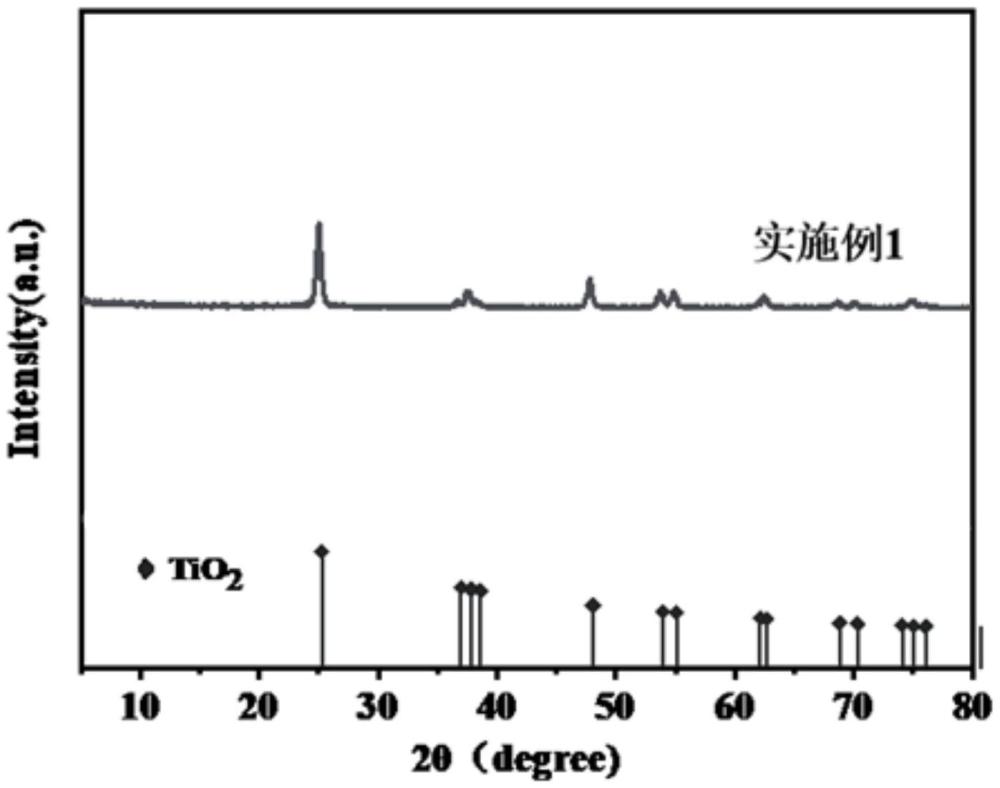

15、第二方面,本发明还提供了一种二氧化钛,采用上述的方法回收得到,所述二氧化钛的粒径小,最可几粒径为18.6-19.3nm;粒径分布窄,d(30)粒度为30nm以下,d(50)粒度为40nm以下,d(90)粒度为50nm以下;表面总酸量不低于4.68×10-4mol/g;纯度>99.2%。

16、第三方面,本发明还提供了一种上述的二氧化钛在制备光、电催化剂与脱硝催化剂中的应用。

17、与现有技术相比,本发明至少可实现如下有益效果之一:

18、(1)本发明在成核过程中加入絮凝剂,用来沉淀固液混合物中的小颗粒,使细小的二氧化钛颗粒结晶长大,能够从反应体系中被分离出,从而提高二氧化钛的回收率。具体而言,本发明失活脱硝催化剂中二氧化钛的回收率大于98%。

19、(2)本发明通过在钛酸盐转化为二氧化钛的过程中加入有机酸溶液,一方面,调控最终回收得到的二氧化钛的粒径分布,使得二氧化钛的粒径分布更窄,并且通过控制有机酸溶液的加入量使得回收得到的二氧化钛的粒径分布非常窄。具体而言,回收得到的二氧化钛的d(30)粒度在30nm以下,d(50)粒度在40nm以下,d(90)粒度在50nm以下。另一方面,采用有机酸有利于控制产品的表面总酸量,使得回收得到的二氧化钛的表面总酸量不低于4.68×10-4mol/g,符合光催化剂和脱硝催化剂对二氧化钛总酸量的要求。并且,与现有技术采用无机强酸相比,本发明采用有机弱酸能够极大地降低污染和能耗。

20、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

技术特征:

1.一种提高二氧化钛回收率的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,絮凝剂包括淀粉、纤维素和壳聚糖中的一种或多种。

3.根据权利要求2所述的方法,其特征在于,絮凝剂的质量占浆液质量的0.01%-0.05%。

4.根据权利要求1所述的方法,其特征在于,有机酸溶液为酒石酸、柠檬酸、月桂酸以及草酸中的一种或多种混合酸。

5.根据权利要求4所述的方法,其特征在于,有机酸溶液的浓度为0.5-2mol/l。

6.根据权利要求1所述的方法,其特征在于,晶化温度为90-100℃,晶化时间为2-5h。

7.根据权利要求1所述的方法,其特征在于,焙烧温度为500-900℃,焙烧时间为4-6h。

8.根据权利要求1所述的方法,其特征在于,tio2的回收率大于98%。

9.一种二氧化钛,其特征在于,采用权利要求1-9任一项所述的方法回收得到,所述二氧化钛的粒径小,最可几粒径为18.6-19.3nm;粒径分布窄,d(30)粒度为30nm以下,d(50)粒度为40nm以下,d(90)粒度为50nm以下;表面总酸量不低于4.68×10-4mol/g;纯度>99.2%。

10.一种权利要求9所述的二氧化钛在制备光、电催化剂与脱硝催化剂中的应用。

技术总结

本发明涉及一种提高二氧化钛回收率的方法,属于资源回收利用技术领域,解决了现有回收二氧化钛的工艺回收率低,导致资源的利用率低的问题。该方法包括:W和V的高效浸出:将工业失活脱硝催化剂与碱性溶液混合,反应,去除上清液,得到固体;二氧化钛转化为钛酸盐:将得到的固体与碱性溶液混合,反应,得到滤渣;钛酸盐转化为二氧化钛:向得到的滤渣中加入有机酸溶液,得到固液混合物,将固液混合物移入反应器成核,得到浆液,向浆液中加入絮凝剂,晶化,得到悬浊液,分离、焙烧,得到TiO<subgt;2</subgt;。

技术研发人员:贺宇飞,武冠东,常继意,李殿卿

受保护的技术使用者:衢州资源化工创新研究院

技术研发日:

技术公布日:2025/2/27

- 还没有人留言评论。精彩留言会获得点赞!